La produzione di sistemi di navigazione satellitare, come quelli impiegati nel settore aerospaziale, nella difesa o nelle telecomunicazioni, richiede standard elevatissimi di precisione e pulizia. Le camere bianche per sistemi di navigazione satellitare giocano un ruolo cruciale nella creazione di componenti GNSS (Global Navigation Satellite System), riducendo al minimo le particelle contaminanti e garantendo l’affidabilità dei dispositivi.

In questo articolo analizziamo perché le camere bianche sono essenziali per questi sistemi, quali sono i requisiti specifici e come evitare rischi legati a interferenze o microcontaminazioni.

Pulizia Estrema per Componenti Critici GNSS

I sistemi di navigazione satellitare GNSS (Global Navigation Satellite System) richiedono una precisione assoluta. Ogni componente, dai ricevitori alle antenne, fino ai moduli di trasmissione e ai sensori MEMS, deve essere prodotto in condizioni di estrema pulizia e controllo ambientale. Anche una singola particella di polvere o un micro-scostamento nei parametri climatici può alterare la funzionalità di questi dispositivi, compromettendone l’affidabilità in orbita.

Controllo delle Particelle e della Carica Elettrostatica

Le camere bianche per la produzione di sistemi GNSS devono rispondere a criteri stringenti, conformi a classi ISO 5 o ISO 6, in cui il numero di particelle presenti nell’aria è ridotto al minimo assoluto. In questi ambienti altamente tecnologici, ogni parametro viene monitorato e mantenuto costante attraverso sistemi avanzati di automazione e controllo.

Tra gli aspetti più critici:

-

Concentrazione di particelle: viene drasticamente limitata grazie a sistemi HVAC con filtri HEPA o ULPA che purificano continuamente l’aria;

-

Temperatura e umidità: devono restare entro range molto ristretti per evitare deformazioni termiche o corrosione dei materiali sensibili;

-

Cariche elettrostatiche: i materiali utilizzati sono antistatici, mentre i pavimenti e i rivestimenti aiutano a dissipare eventuali accumuli, proteggendo i microcircuiti da danni potenzialmente irreversibili.

Queste misure non sono solo necessarie: sono essenziali. Le componenti elettroniche utilizzate nei chip di navigazione satellitare, spesso miniaturizzate e con geometrie complesse, non tollerano nemmeno livelli trascurabili di contaminazione.

L’Importanza del Flusso Laminare

Un altro elemento chiave nelle camere bianche per sistemi GNSS è la presenza di banchi a flusso laminare. Si tratta di stazioni di lavoro speciali in cui l’aria viene spinta in modo uniforme e unidirezionale attraverso filtri ad alta efficienza. Questo tipo di flusso consente di:

-

Evitare turbolenze e accumuli di particelle;

-

Proteggere le superfici esposte durante l’assemblaggio;

-

Garantire condizioni ideali per le ispezioni ottiche e per l’integrazione di componenti critici.

L’utilizzo del flusso laminare è particolarmente indicato durante le fasi più delicate, come il montaggio dei ricevitori GPS, l’integrazione dei sensori IMU (Inertial Measurement Unit) o l’applicazione di micro-ottiche.

Pulizia Strutturale e Protocolli Operativi

Oltre alla tecnologia ambientale, anche i materiali strutturali e le procedure operative svolgono un ruolo fondamentale. Le superfici interne devono essere lisce, resistenti ai detergenti e prive di fessure in cui si possano annidare particelle. Gli operatori sono sottoposti a rigidi protocolli di vestizione e seguono procedure validate per ogni fase del processo produttivo.

Ogni dettaglio è pensato per prevenire contaminazioni, aumentare il tasso di conformità dei prodotti finiti e ridurre i costi derivanti da rilavorazioni o scarti.

Requisiti per la Produzione di Antenne e Moduli di Comunicazione Satellitare

Le antenne e i moduli RF (Radio Frequency) sono componenti essenziali nei sistemi di navigazione satellitare. Devono garantire massima affidabilità, anche in condizioni estreme, e un funzionamento impeccabile su lunghezze d’onda precise. Per questo motivo, la loro produzione richiede camere bianche progettate specificamente per l’elettronica ad alta frequenza.

Questi ambienti controllati non solo devono soddisfare standard ISO di pulizia, ma anche requisiti avanzati in termini di compatibilità elettromagnetica, precisione dei processi e controllo qualità integrato.

Compatibilità Elettromagnetica (EMC) e Schermatura Totale

Nel contesto della produzione satellitare, l’assenza di interferenze è cruciale. Le camere bianche dedicate alla realizzazione di antenne GNSS e moduli RF devono quindi integrare accorgimenti specifici per:

-

Schermatura elettromagnetica (EMC shielding): impedisce che segnali esterni interferiscano con la delicata taratura dei moduli, migliorando l’accuratezza dei test e delle calibrazioni;

-

Materiali a bassa emissione: tutti i materiali impiegati devono essere compatibili con dispositivi HF (High Frequency), evitando la generazione di disturbi di fondo;

-

Zone ESD-safe: proteggono i componenti da scariche elettrostatiche, causa comune di guasti invisibili ma letali per l’affidabilità satellitare.

Questi requisiti si sommano agli standard di pulizia e controllo particellare già necessari per la microelettronica.

Precisione, Ripetibilità e Tracciabilità Totale

La produzione di un modulo di comunicazione destinato a una missione spaziale deve essere ripetibile, verificabile e documentata in ogni dettaglio. In questo contesto, le camere bianche si trasformano in veri e propri ambienti digitalizzati, dove ogni attività è tracciata.

Le soluzioni più avanzate prevedono l’integrazione di sistemi MES (Manufacturing Execution System) per:

-

Registrare ogni fase di assemblaggio e test;

-

Monitorare in tempo reale le condizioni ambientali e i parametri di processo;

-

Generare automaticamente i report di conformità e le schede tecniche associate a ciascun componente.

Questa tracciabilità è fondamentale per garantire la compliance con gli standard internazionali del settore aerospace e per rispondere alle esigenze di audit e certificazione da parte di enti terzi.

Trattamenti, Calibrazioni e Test in Ambiente Controllato

Anche dopo l’assemblaggio, antenne e moduli RF devono essere sottoposti a test estremamente precisi, come:

-

Analisi delle prestazioni in frequenza;

-

Verifica del guadagno e della direzionalità del segnale;

-

Test EMC e di immunità ai disturbi.

Tutti questi controlli vengono eseguiti in ambienti a contaminazione controllata, per eliminare interferenze o agenti esterni che potrebbero generare falsi allarmi o mascherare difetti. In questo modo, è possibile validare le performance reali del dispositivo prima dell’integrazione in piattaforme satellitari.

Interferenze e Microcontaminazione: Come Evitarle

L’ambiente ideale per la produzione di componenti satellitari è quello che protegge sia da contaminanti fisici (polveri, fibre, vapori chimici) sia da disturbi elettromagnetici o vibrazioni. Anche una variazione minima può compromettere la resa di moduli ottici, sensori e circuiti RF.

Isolamento meccanico e controllo delle vibrazioni

Le microvibrazioni, impercettibili all’occhio umano, possono causare danni durante l’assemblaggio di lenti, specchi o microcomponenti. Le camere bianche devono quindi prevedere:

-

Pavimenti flottanti o disaccoppiati, che isolano le aree sensibili dalle vibrazioni dell’edificio;

-

Sistemi antivibrazione integrati nelle postazioni di lavoro, ideali per la saldatura o l’assemblaggio ottico;

-

Tavoli ottici stabilizzati, in grado di mantenere una piattaforma rigida e controllata anche durante operazioni manuali complesse.

Queste soluzioni sono fondamentali nelle cleanroom utilizzate per l’aerospazio, dove la tolleranza dimensionale si misura in micron.

Filtrazione avanzata e materiali low-outgassing

I filtri HEPA e ULPA sono fondamentali per mantenere la qualità dell’aria all’interno della camera bianca, rimuovendo fino al 99,9995% delle particelle. Tuttavia, la sola filtrazione non basta: anche i materiali da costruzione e gli arredi tecnici devono rispettare criteri di:

-

Basso rilascio di sostanze volatili (low-outgassing), per evitare che composti chimici si depositino su lenti, specchi o sensori;

-

Compatibilità chimica con i reagenti utilizzati nei processi di incapsulamento, test o trattamento delle superfici.

In questo modo, si riduce al minimo il rischio di contaminazioni invisibili ma potenzialmente letali per i componenti.

Flussi d’aria personalizzati per zone critiche

Ogni camera bianca deve essere progettata secondo le esigenze specifiche del processo produttivo. In particolare, è importante adottare flussi d’aria laminari personalizzati, che:

-

Convogliano le particelle lontano dalle aree più sensibili;

-

Compensano le turbolenze generate da macchinari o sorgenti di calore;

-

Mantengono un’elevata uniformità dell’ambiente anche in condizioni operative complesse.

Questa strategia è indispensabile in ambienti che integrano laser, forni di saldatura, microscopi elettronici o camere di test RF, dove la stabilità del microclima fa la differenza tra un prodotto conforme e uno da scartare.

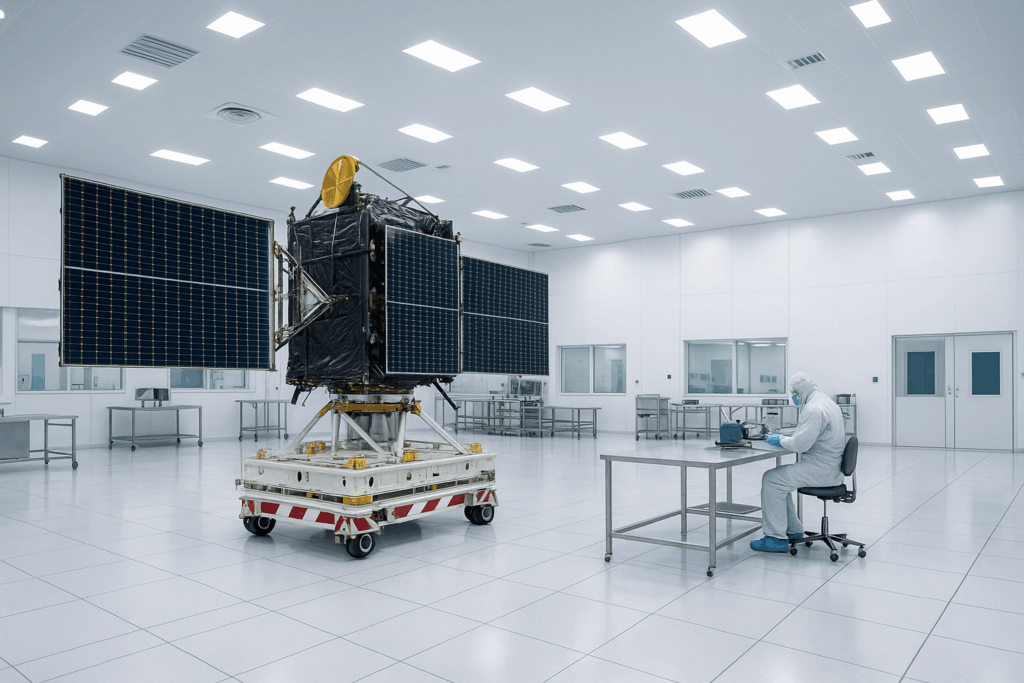

Case Study: Cleanroom per la Produzione di Componenti Satellitari

Per comprendere l’importanza delle camere bianche per sistemi di navigazione satellitare, analizziamo un esempio pratico di realizzazione di un ambiente controllato destinato alla produzione di moduli di navigazione satellitare.

Obiettivo: garantire precisione e affidabilità nella componentistica

In un recente progetto, un’azienda attiva nel comparto aerospaziale ha richiesto la progettazione di una cleanroom ad alta prestazione per la produzione di moduli inerziali da integrare in sistemi di osservazione terrestre. Tra le esigenze principali:

-

Massima precisione nell’assemblaggio di componenti ottici;

-

Eliminazione del rischio di contaminazione da fibre o micro-polveri;

-

Controllo costante dell’umidità per preservare sensori sensibili.

Soluzione implementata

La camera bianca è stata realizzata secondo standard ISO 5, includendo:

-

Sistema HVAC con doppia filtrazione HEPA;

-

Suddivisione in aree classificate per le diverse fasi di assemblaggio;

-

Pressione positiva per isolare l’ambiente dalle contaminazioni esterne;

-

Superfici antistatiche e strumenti per il monitoraggio continuo del particolato.

Risultati raggiunti

L’adozione di un ambiente controllato ha portato a risultati significativi:

-

Diminuzione dei difetti in fase di collaudo;

-

Maggiore affidabilità dei moduli testati su orbite LEO;

-

Accelerazione della produzione grazie all’efficienza e alla stabilità dei processi.

Conclusione: Investire in Ambienti Controllati È Strategico

La produzione di sistemi di navigazione satellitare richiede un altissimo livello di precisione, pulizia e affidabilità. Le camere bianche per sistemi di navigazione satellitare rappresentano non solo uno standard qualitativo, ma un vero e proprio vantaggio competitivo per le aziende del settore aerospaziale.

Phamm Engineering progetta e realizza soluzioni personalizzate, in linea con le normative più stringenti e con le esigenze specifiche della tua azienda. Ogni dettaglio – dai flussi d’aria alla schermatura EMC – viene studiato per garantire il massimo controllo in ogni fase produttiva.

L’esperienza multidisciplinare del team consente di integrare progettazione impiantistica, logistica dei flussi e sicurezza operativa in un unico sistema altamente performante.