La fase di packaging è uno dei momenti più delicati nella produzione di microcomponenti elettronici, ottici o biomedicali. In questa fase, anche una minima contaminazione può compromettere la funzionalità del prodotto o impedirne la certificazione. Le camere bianche per packaging sterile di microcomponenti garantiscono un ambiente controllato, in cui ogni parametro – dalla qualità dell’aria all’umidità, dalla pressione alla carica elettrostatica – è ottimizzato per proteggere l’integrità dei componenti più sensibili.

Scegliere una soluzione su misura per il packaging in cleanroom significa tutelare il valore del prodotto, aumentare la produttività e soddisfare i più elevati standard normativi.

Tecniche di imballaggio per componenti ultra-sensibili

Il packaging di microcomponenti elettronici, ottici o biomedicali rappresenta una fase cruciale nella filiera produttiva, poiché anche una minima contaminazione può compromettere le performance di dispositivi ad alta precisione. Parliamo di componenti destinati a sistemi critici – come pacemaker, sensori ottici, Lidar o strumenti di navigazione – dove integrità e sterilità devono essere preservate fino al momento dell’utilizzo finale.

Imballaggio in atmosfera controllata

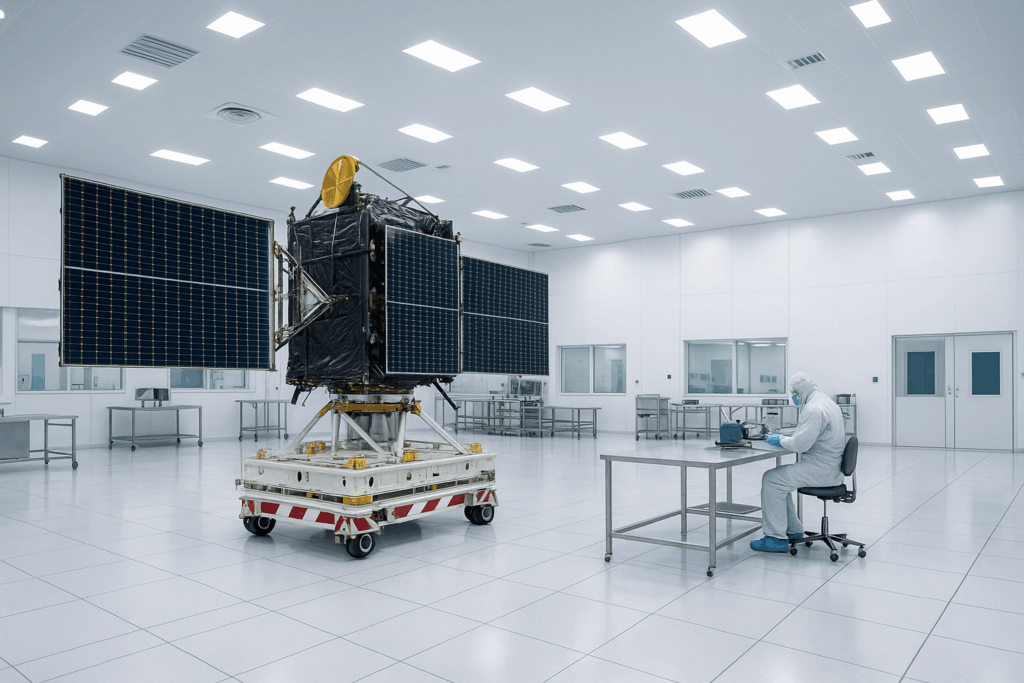

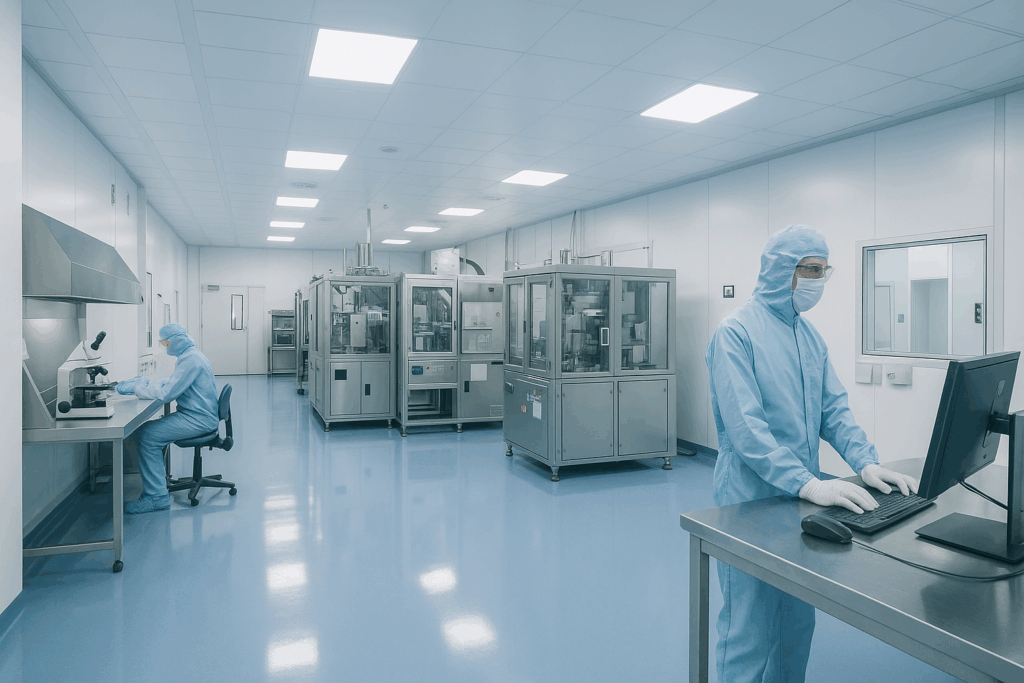

Le camere bianche impiegate per il confezionamento sterile operano secondo parametri stringenti: pressioni positive, flussi d’aria laminari e sistemi di filtrazione HEPA o ULPA mantengono l’ambiente privo di particolato, batteri o agenti contaminanti. In queste condizioni, i microcomponenti vengono manipolati esclusivamente con strumenti antistatici o mediante bracci robotici certificati, limitando il contatto umano e i rischi associati.

L’organizzazione spaziale della cleanroom è altrettanto rilevante: si adottano aree a contaminazione differenziata (ISO 5, ISO 6, ISO 7), percorsi unidirezionali e protocolli di vestizione multilivello per garantire la decontaminazione completa di personale, materiali e imballaggi prima dell’ingresso nella zona sterile.

Barriere sterili e materiali di imballaggio

Il successo del confezionamento sterile dipende anche dalla scelta accurata dei materiali. I film plastici utilizzati devono essere compatibili con processi di sterilizzazione (ETO, vapore, radiazione gamma), privi di rilascio di particolati e con proprietà antistatiche. Sono comuni i vassoi rigidi in polipropilene, sacchetti medical-grade e contenitori progettati per applicazioni cleanroom.

L’imballaggio secondario, invece, ha il compito di proteggere i prodotti durante il trasporto e lo stoccaggio. Per questo vengono impiegate soluzioni multistrato ad alta barriera, capaci di schermare l’umidità, assorbire le vibrazioni e bloccare la luce UV. In contesti internazionali o mission-critical, questi materiali devono garantire la conservazione della sterilità anche dopo settimane di viaggio o variazioni ambientali estreme.

Normative e conformità per il packaging industriale sterile

Il confezionamento in ambienti sterili non è solo una buona prassi: è un requisito imprescindibile per garantire la sicurezza e la qualità del prodotto finito. I settori più regolamentati – come il farmaceutico, il biomedicale e l’elettronica di precisione – richiedono il rispetto di standard internazionali estremamente rigorosi, che regolano sia l’ambiente produttivo sia i materiali utilizzati.

Principali standard di riferimento

Le camere bianche impiegate per il packaging sterile devono essere progettate e mantenute in conformità a normative consolidate a livello globale. I riferimenti principali includono:

-

ISO 14644-1, che classifica le camere bianche in base alla concentrazione di particelle per metro cubo d’aria, stabilendo i requisiti per la progettazione e il monitoraggio degli ambienti controllati;

-

GMP (Good Manufacturing Practices), obbligatorie nel settore farmaceutico e medicale, che definiscono procedure documentate per ogni fase del processo;

-

EN 868 e ISO 11607, relative ai materiali da imballaggio per dispositivi medici sterilizzati, con specifiche su resistenza meccanica, permeabilità microbica e compatibilità con le modalità di sterilizzazione.

Aderire a questi standard non solo garantisce la conformità normativa, ma consente alle aziende di accedere a mercati altamente regolamentati come Europa, Stati Uniti, Canada, Giappone e Sud-Est Asiatico, riducendo il rischio di blocchi doganali o ritiri dal mercato.

Validazione e monitoraggio ambientale

La conformità alle normative richiede un impegno continuo in termini di controlli e tracciabilità. Ogni fase del processo di confezionamento – dalla preparazione del materiale al sigillo finale – deve essere validata attraverso test specifici, tra cui:

-

controlli microbiologici per rilevare la presenza di cariche batteriche o fungine;

-

analisi particellari per assicurare il rispetto dei limiti ISO;

-

test di integrità e tenuta del packaging, come dye leak test, burst test e seal strength test.

L’intero ambiente è monitorato in tempo reale tramite sistemi SCADA (Supervisory Control And Data Acquisition) o BMS (Building Management System), che registrano continuamente temperatura, umidità, pressione differenziale e qualità dell’aria. Questi sistemi permettono una tracciabilità completa e sono spesso integrati con sistemi di allerta e intervento automatico in caso di deviazioni dai parametri stabiliti.

A completamento, audit periodici interni e di terze parti verificano l’effettiva aderenza agli standard, fornendo una garanzia aggiuntiva sulla qualità e sulla sicurezza dell’intero processo di confezionamento.

Automazione e controllo qualità nel confezionamento

L’evoluzione tecnologica ha reso l’automazione un elemento chiave nelle camere bianche dedicate al packaging sterile. L’automazione consente di aumentare l’efficienza, ridurre l’errore umano e garantire la ripetibilità dei processi, fondamentali quando si ha a che fare con microcomponenti critici e ambienti a contaminazione controllata.

Robotica integrata in ambiente sterile

All’interno delle cleanroom moderne, bracci robotici certificati per ambienti ISO 5 o superiori vengono impiegati per le operazioni più delicate. Questi robot sono progettati con materiali low-outgassing e geometrie che ne facilitano la decontaminazione.

Le principali applicazioni includono:

-

prelievo automatico dei microcomponenti da vassoi o wafer;

-

inserimento in blister, fiale o contenitori primari sterilizzati;

-

sigillatura con tecnologie a caldo, a ultrasuoni o a radiofrequenza, a seconda del materiale e del livello di sterilità richiesto.

L’assenza di contatto diretto con l’operatore riduce drasticamente il rischio di contaminazione da particelle, microrganismi o cariche elettrostatiche.

Sistemi di visione e ispezione ottica

Accanto all’automazione fisica, si affianca quella intelligente, grazie a sistemi di visione avanzati. Telecamere ad alta risoluzione, spesso abbinate a intelligenza artificiale e machine learning, analizzano ogni confezione in tempo reale per rilevare:

-

difetti di superficie come graffi, impurità o fibre residue;

-

saldature incomplete o non conformi;

-

eventuali corpi estranei inclusi accidentalmente nel contenitore.

Questi sistemi permettono una scansione al 100% della produzione, garantendo la conformità a standard elevati senza rallentare il flusso operativo. I prodotti non conformi vengono automaticamente scartati o deviati verso linee di verifica manuale.

Tracciabilità e interoperabilità dei dati

L’integrazione dei macchinari con i software aziendali, come i sistemi MES (Manufacturing Execution System), consente la tracciabilità completa di ogni singolo lotto: dall’origine del componente, alla postazione di confezionamento, fino al numero di serie e alla data di spedizione.

Questo approccio “data-driven” favorisce:

-

audit più rapidi e trasparenti;

-

gestione efficace di eventuali richiami;

-

ottimizzazione continua dei processi produttivi.

Case Study: packaging in settore elettronico e biomedicale

Per comprendere l’impatto concreto delle camere bianche nel confezionamento sterile di microcomponenti, è utile analizzare due progetti rappresentativi realizzati da Phamm Engineering.

Elettronica di precisione per sistemi Lidar

Nel settore automotive, un’azienda specializzata in sensori per guida autonoma ha scelto di ottimizzare il proprio reparto di confezionamento mediante una camera bianca ISO 6. Il packaging di microchip destinati ai sistemi Lidar richiedeva non solo ambienti a contaminazione controllata, ma anche l’adozione di materiali idonei alla protezione da radiazioni UV e cariche elettrostatiche. Ogni fase del confezionamento è stata tracciata digitalmente per assicurare la rintracciabilità totale, in linea con gli standard richiesti dall’industria automobilistica ad alta affidabilità.

Kit biomedicali monouso

In ambito sanitario, un’azienda produttrice di kit diagnostici ha commissionato la realizzazione di una cleanroom ISO 7 destinata esclusivamente al confezionamento sterile di test antigenici e dispositivi monouso. L’attenzione era rivolta soprattutto alla prevenzione della contaminazione microbiologica, alla compatibilità con sterilizzazioni successive (come l’ossido di etilene) e all’ottimizzazione dei flussi di lavoro. L’automazione del confezionamento ha permesso di aumentare la produttività e ridurre i tempi di rilascio sul mercato, garantendo al contempo una qualità costante.

Questi esempi dimostrano come una progettazione mirata della camera bianca, unita all’integrazione di tecnologie di confezionamento avanzate, possa trasformarsi in un fattore determinante per il successo industriale, sia in ambito tecnologico che biomedicale.

Conclusioni

Le camere bianche per packaging sterile rappresentano una risorsa strategica per tutte le aziende che operano nel confezionamento di microcomponenti destinati a settori critici come l’elettronica, il biomedicale e la sensoristica avanzata. Non si tratta solo di ambienti sterili, ma di ecosistemi altamente controllati dove ogni dettaglio – dall’umidità all’elettrostaticità – può fare la differenza tra un prodotto conforme e uno destinato al reso.

Phamm Engineering affianca le aziende in questo percorso con soluzioni su misura, progettate per garantire performance elevate, piena conformità alle normative internazionali e la massima efficienza operativa. Grazie a un’esperienza consolidata nella realizzazione di cleanroom ad alta complessità, Phamm offre non solo infrastrutture, ma veri e propri strumenti per crescere, innovare e competere nei mercati più esigenti.

Scegliere una camera bianca progettata su misura per il packaging sterile significa scegliere qualità, sicurezza e affidabilità lungo tutta la filiera produttiva.