L’intelligenza artificiale neuromorfica rappresenta una delle frontiere più avanzate della ricerca tecnologica. Si tratta di sistemi hardware progettati per imitare il funzionamento del cervello umano, con architetture che riproducono neuroni e sinapsi attraverso reti di microcircuiti altamente interconnessi.

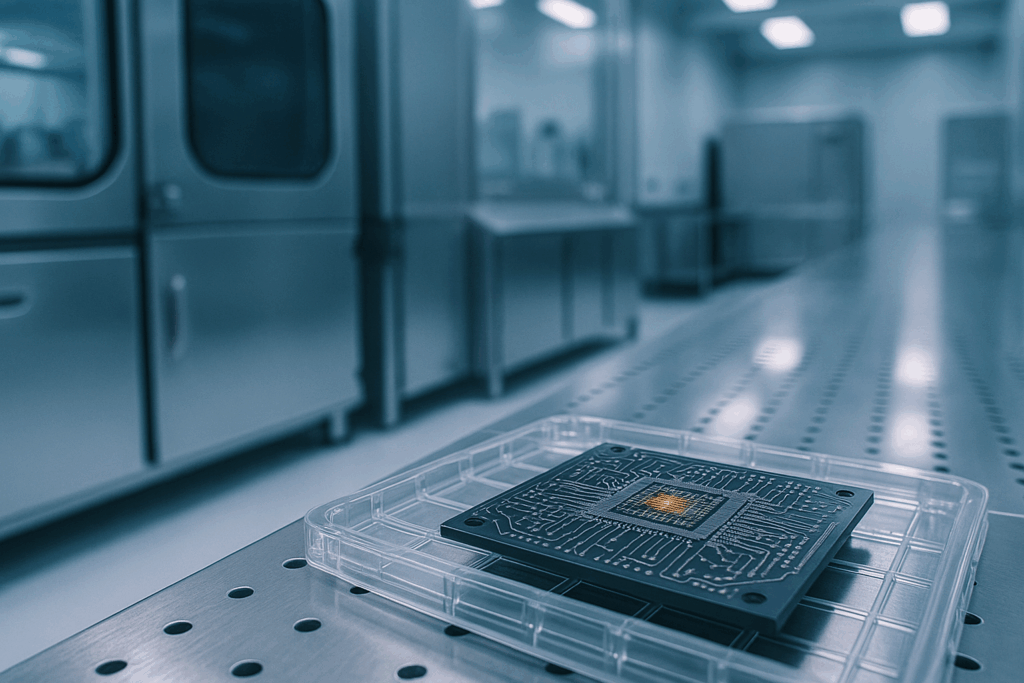

La produzione di questi chip richiede ambienti a contaminazione controllata di altissimo livello, in grado di garantire purezza, precisione e stabilità costante.

Le camere bianche per intelligenza artificiale neuromorfica sono progettate per supportare ogni fase del processo di microfabbricazione, dal deposito di materiali semiconduttori fino ai test funzionali delle reti sinaptiche artificiali. All’interno di questo articolo scopriremo come questi ambienti contribuiscono allo sviluppo dei chip neuromorfici, le loro caratteristiche costruttive e le applicazioni future in robotica cognitiva ed edge computing.

Requisiti di microfabbricazione per chip neuromorfici

La produzione di chip neuromorfici rappresenta uno dei processi di fabbricazione più complessi al mondo. Si tratta di creare circuiti che imitano il funzionamento dei neuroni biologici, dove ogni connessione elettrica deve mantenere livelli di precisione molecolare. In questo contesto, anche una particella di polvere o una minima variazione termica può alterare la struttura del chip e comprometterne la capacità di elaborazione.

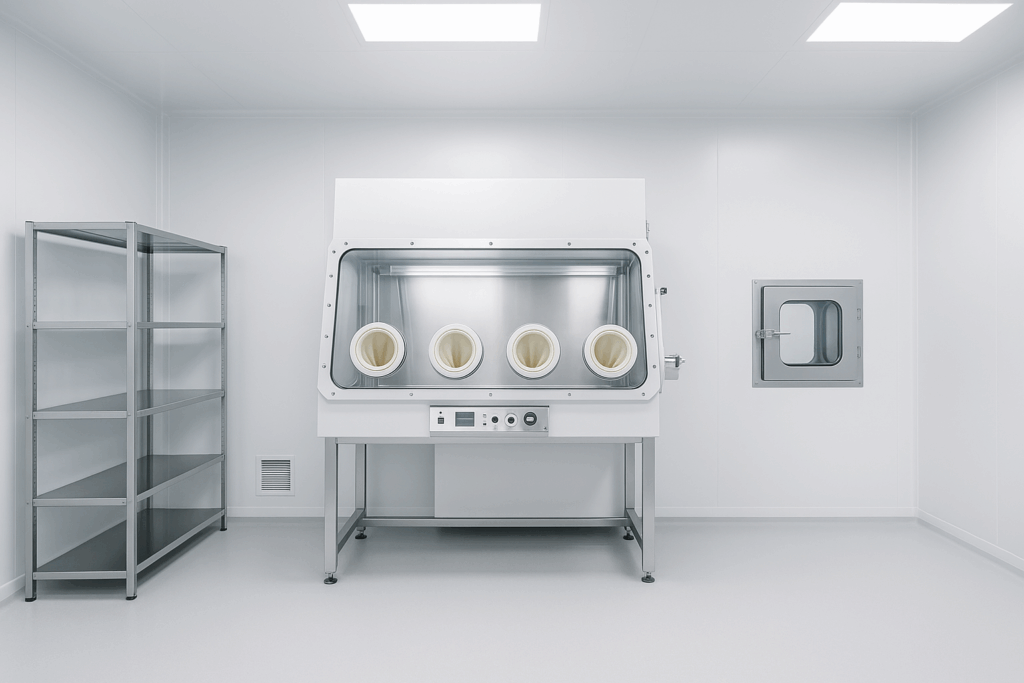

Le camere bianche dedicate a questa tecnologia non sono solo spazi puliti, ma ecosistemi perfettamente bilanciati, dove aria, temperatura, umidità e pressione interagiscono in modo controllato per garantire stabilità assoluta nei processi di microfabbricazione.

Classificazione ISO e parametri ambientali

Le cleanroom per chip neuromorfici devono operare secondo standard ISO 5 o ISO 6, con un massimo di poche centinaia di particelle per metro cubo d’aria. La filtrazione avviene tramite sistemi HEPA H14 o ULPA, capaci di trattenere fino al 99,999% delle particelle superiori a 0,1 micron.

Oltre alla purezza, è fondamentale il controllo termo-igrometrico: la temperatura deve rimanere tra 20 e 22 °C, con oscillazioni non superiori a ±0,1 °C, mentre l’umidità relativa deve essere compresa tra 45% e 55%, per evitare fenomeni di ossidazione e scariche elettrostatiche che potrebbero danneggiare i microcomponenti.

Materiali e superfici antistatiche

Per ridurre al minimo la generazione di particolato, le superfici interne delle camere bianche vengono realizzate in acciaio inox 316 o pannelli HPL a bassa emissione.

Ogni elemento, dalle porte ai controsoffitti, è progettato per eliminare zone di accumulo di polvere. Le pavimentazioni antistatiche e la messa a terra controllata prevengono la formazione di cariche elettriche indesiderate, essenziali quando si lavora con transistor submicronici e materiali semiconduttori estremamente sensibili.

Le superfici di lavoro devono inoltre resistere a solventi, acidi e processi di pulizia frequenti, senza alterare le proprie caratteristiche meccaniche o rilasciare microfibre. In alcune linee produttive, vengono impiegati materiali innovativi come poliestere conduttivo e epossidici a basso degassamento, scelti per la loro compatibilità con ambienti ad alta precisione.

Automazione e tracciabilità

Nelle camere bianche per Intelligenza Artificiale Neuromorfica, ogni fase della produzione è monitorata da sistemi SCADA (Supervisory Control And Data Acquisition) che raccolgono, analizzano e archiviano costantemente i dati ambientali.

Attraverso una rete di sensori digitali integrati, è possibile rilevare variazioni di temperatura, umidità, pressione e concentrazione di particolato con una precisione dell’ordine dei millesimi.

Questi sistemi, uniti a piattaforme IoT e interfacce di intelligenza artificiale, permettono di anticipare eventuali anomalie e di intervenire in tempo reale, garantendo una tracciabilità totale del processo. Ogni wafer prodotto può essere associato al proprio storico ambientale, assicurando così ripetibilità, qualità e conformità agli standard internazionali.

In sintesi, le camere bianche per Intelligenza Artificiale Neuromorficai non sono semplici laboratori: sono infrastrutture di precisione assoluta, dove ogni parametro è calibrato per consentire la creazione di componenti che aprono la strada all’evoluzione dell’intelligenza artificiale.

Controllo particellare per reti sinaptiche artificiali

I chip neuromorfici rappresentano un’evoluzione rivoluzionaria nell’ambito dell’elettronica avanzata, poiché riproducono il comportamento delle sinapsi e dei neuroni biologici attraverso reti di microconnessioni.

Ogni connessione, realizzata con precisione nanometrica, deve mantenere stabilità elettrica e coerenza strutturale. Per ottenere tale livello di accuratezza, le camere bianche dedicate alla produzione di questi chip devono mantenere un ambiente privo di contaminanti solidi, liquidi e gassosi, capace di garantire la massima purezza in ogni fase del processo.

Gestione del particolato

Durante la litografia, la deposizione dei materiali conduttivi e l’incisione laser, anche un singolo granulo di polvere può interrompere la continuità di una connessione o alterare le proprietà elettriche del circuito.

Per prevenire ciò, le camere bianche utilizzano flussi laminari verticali con velocità dell’aria costante e uniforme, in grado di spingere le particelle verso sistemi di aspirazione filtrata.

L’aria, purificata da filtri HEPA o ULPA, viene sostituita completamente fino a 600 volte all’ora, assicurando che le superfici dei wafer rimangano perfettamente pulite durante la lavorazione.

Le aree di lavoro sono inoltre pressurizzate positivamente rispetto all’esterno per evitare ingressi accidentali di aria contaminata, mentre i materiali vengono trasferiti tramite pass box sigillati che impediscono l’introduzione di agenti esterni.

Prevenzione delle contaminazioni crociate

La separazione funzionale delle aree è uno dei principi fondamentali nella progettazione di cleanroom per chip neuromorfici.

Ogni zona – fotolitografia, incisione, deposizione, assemblaggio – dispone di propri sistemi di filtrazione e pressurizzazione, così da evitare contaminazioni incrociate tra materiali metallici, polimerici e semiconduttori.

Gli operatori accedono tramite SAS (Safety Airlocks) e docce d’aria ad alta velocità, che eliminano fino al 99,9% delle particelle residue. L’abbigliamento comprende tute sterili antistatiche, guanti in nitrile a doppio strato, maschere filtranti e copricapo integrali, riducendo il rischio di rilascio di fibre o residui biologici.

Pulizia molecolare

Oltre al particolato visibile, è necessario mantenere sotto controllo la presenza di contaminanti molecolari (AMC), invisibili ma potenzialmente devastanti per i microprocessi.

Le cleanroom impiegano filtri a carboni attivi, sistemi a plasma freddo e scrubber chimici, che rimuovono vapori organici, residui di solventi, ossidi metallici e microtracce di silicio.

Questa attenzione alla purezza molecolare garantisce che le reti sinaptiche artificiali mantengano prestazioni costanti e che i dispositivi risultino affidabili nel lungo periodo, requisito essenziale per applicazioni scientifiche, mediche e robotiche di alto livello.

Integrazione tra cleanroom e test di apprendimento automatico

I sistemi neuromorfici non si limitano alla produzione fisica di chip: combinano l’architettura hardware con l’intelligenza artificiale per creare processori che “apprendono” e “adattano” le proprie risposte.

Per questo, le camere bianche per Intelligenza Artificiale Neuromorficamoderne integrano aree di testing e calibrazione intelligente, diventando veri e propri laboratori ibridi in cui ingegneria elettronica e informatica si incontrano.

Laboratori ibridi

Le cleanroom per chip neuromorfici si suddividono in due macro-zone operative:

- Aree “wet” – ospitano le fasi di microfabbricazione, deposizione di strati conduttivi e incisione dei materiali. Qui l’ambiente è controllato a livello particellare e molecolare, con strumentazioni ad alta precisione come litografi EUV e sistemi PVD/CVD.

- Aree “dry” – sono dedicate ai test di simulazione e validazione funzionale. I chip vengono connessi a sistemi di test automatizzati per verificare le risposte dei circuiti neurali.

Questa integrazione tra produzione e testing consente di ridurre i tempi di sviluppo, correggere difetti in tempo reale e ottimizzare le prestazioni del dispositivo prima della produzione su larga scala.

Test funzionali e di apprendimento

Una volta completata la fabbricazione, i chip vengono sottoposti a test funzionali che ne misurano la reattività, la velocità di elaborazione e la stabilità elettrica.

Software dedicati, basati su machine learning, analizzano le risposte del circuito simulando milioni di connessioni sinaptiche virtuali.

Attraverso cicli continui di input e feedback, il sistema valuta la capacità del chip di apprendere e adattarsi, imitando i meccanismi biologici del cervello.

Questa fase è fondamentale per determinare l’efficienza neuromorfica del dispositivo, ossia quanto riesca a ridurre i consumi energetici e migliorare la velocità di calcolo. L’interazione diretta tra cleanroom e laboratorio di testing crea un ecosistema produttivo intelligente, dove i dati raccolti in tempo reale alimentano algoritmi di ottimizzazione industriale.

Applicazioni in robotica cognitiva e edge computing

L’evoluzione dell’intelligenza artificiale neuromorfica apre prospettive straordinarie in campi che spaziano dalla robotica alla medicina, fino ai sistemi autonomi per l’industria e la difesa.

Robotica cognitiva

Nei robot avanzati e nei sistemi autonomi, i chip neuromorfici consentono un’elaborazione sensoriale in tempo reale, riproducendo funzioni umane come visione, percezione uditiva e apprendimento adattivo.

Questi dispositivi sono capaci di “sentire” e “reagire” all’ambiente circostante, modulando le proprie azioni in base agli stimoli ricevuti.

Le cleanroom assicurano la precisione e la purezza necessarie per realizzare questi microprocessori, che devono funzionare senza errori anche in ambienti ostili, come spazi industriali, laboratori di ricerca o veicoli autonomi.

La stabilità elettrica e la protezione da contaminanti assicurano prestazioni costanti, lunga durata e ridotto consumo energetico, elementi chiave per la robotica cognitiva di nuova generazione.

Edge computing e dispositivi autonomi

Nel paradigma dell’edge computing, l’elaborazione dei dati avviene direttamente sul dispositivo, eliminando la necessità di inviarli a server remoti.

I chip neuromorfici, con la loro architettura ispirata al cervello umano, permettono di eseguire calcoli complessi con un consumo energetico minimo e tempi di risposta estremamente rapidi.

Ciò li rende ideali per applicazioni in:

- droni intelligenti capaci di navigare autonomamente;

- veicoli elettrici che apprendono dai comportamenti di guida;

- sensori IoT in ambito industriale o medico;

- impianti di produzione dotati di controllo predittivo e adattivo.

Settori di applicazione

Le camere bianche dedicate alla produzione di chip neuromorfici rappresentano un asset strategico in numerosi settori emergenti:

- Sanità digitale e protesi intelligenti, dove i microprocessori gestiscono segnali neurali in tempo reale;

- Sistemi di navigazione autonomi, terrestri, marittimi e aerospaziali;

- Controllo industriale predittivo, per la manutenzione automatizzata degli impianti;

- Difesa e cybersecurity, dove la rapidità di elaborazione è cruciale per prevenire minacce in tempo reale.

In tutti questi ambiti, la combinazione tra intelligenza neuromorfica e produzione in camera bianca rappresenta il passo decisivo verso un futuro in cui la tecnologia apprende, reagisce e si adatta come un organismo vivente.

Conclusioni

Le camere bianche per intelligenza artificiale neuromorfica rappresentano un punto d’incontro tra ingegneria, fisica e informatica. In questi ambienti si gettano le basi per l’evoluzione della nuova generazione di processori intelligenti, capaci di apprendere e adattarsi come il cervello umano.

Phamm Engineering, grazie alla sua esperienza nella progettazione di cleanroom ad alte prestazioni, offre soluzioni su misura per la ricerca e la produzione di chip avanzati. L’obiettivo è creare ambienti che favoriscano innovazione, efficienza energetica e sicurezza operativa, supportando la trasformazione tecnologica verso un’intelligenza realmente integrata con il mondo fisico.