La transizione energetica globale sta accelerando la ricerca di soluzioni più efficienti e sostenibili nel campo del fotovoltaico.

I chip fotovoltaici di nuova generazione, basati su materiali avanzati e processi di microfabbricazione di precisione, richiedono ambienti produttivi controllati.

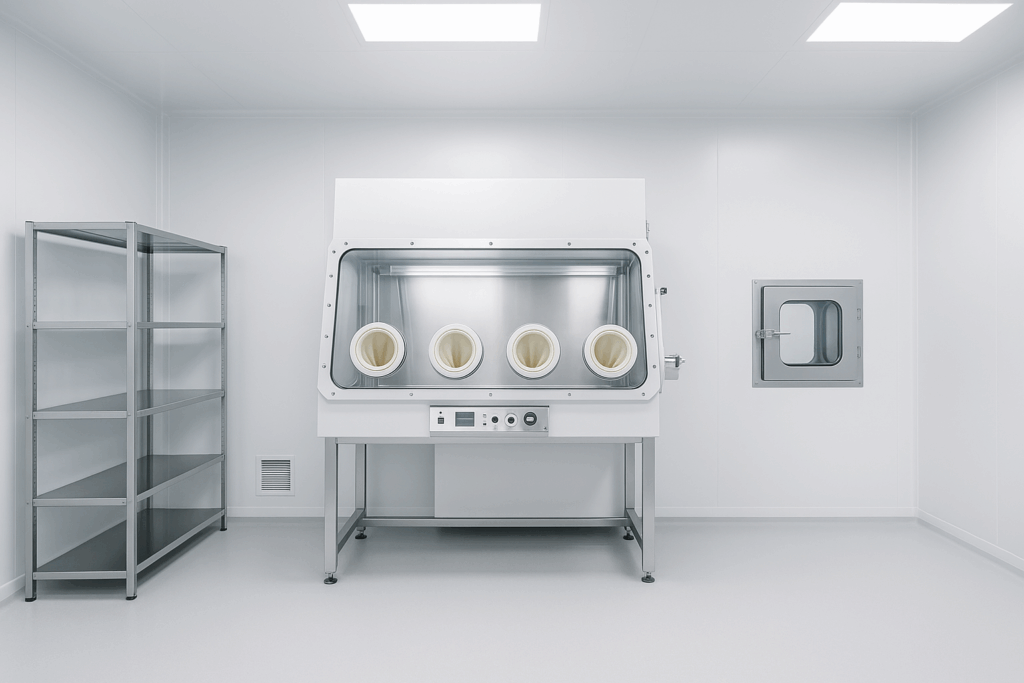

Le camere bianche per chip fotovoltaici svolgono un ruolo fondamentale nel garantire la purezza e la stabilità delle condizioni necessarie per la realizzazione di celle solari ad altissimo rendimento.

In questo articolo esploreremo come gli ambienti ISO influenzano la qualità dei chip, le tecnologie di controllo termico, le innovazioni nella produzione di pannelli sottili e le applicazioni in settori emergenti come l’edilizia sostenibile e la mobilità elettrica.

Requisiti ISO per celle solari ad alta efficienza

La produzione di celle solari di nuova generazione rappresenta una delle sfide più delicate nel campo delle tecnologie per l’energia pulita. Anche un singolo granello di polvere o una variazione minima di temperatura può alterare la struttura molecolare del semiconduttore, compromettendo l’efficienza del dispositivo.

In questo contesto, le camere bianche per chip fotovoltaici diventano un elemento imprescindibile per assicurare precisione, stabilità e ripetibilità dei processi produttivi.

Standard ISO e controllo dell’ambiente

Le camere bianche utilizzate nel fotovoltaico devono rispettare rigorosamente le classi ISO 5 o ISO 6, a seconda delle fasi di lavorazione.

Durante la deposizione dei film sottili, l’incapsulamento dei semiconduttori e le fasi di trattamento superficiale, la presenza di contaminanti deve essere praticamente nulla.

Un ambiente controllato assicura che la purezza dei materiali e la precisione del processo restino costanti, garantendo celle solari con efficienze superiori e cicli di vita più lunghi.

Filtrazione e qualità dell’aria

Il cuore di ogni cleanroom fotovoltaica è il suo sistema di filtrazione.

I filtri HEPA H14 e ULPA trattengono oltre il 99,999% delle particelle fino a 0,1 micron, impedendo che microinquinanti, fibre o vapori metallici interferiscano con la deposizione del materiale semiconduttore.

I flussi laminari verticali creano un costante “bagno d’aria pulita” che attraversa le superfici di lavoro, prevenendo la sedimentazione del particolato sui wafer e mantenendo costante la qualità ottica e conduttiva dei chip.

Controllo termo-igrometrico e stabilità dei processi

La stabilità termica è cruciale per prevenire deformazioni microscopiche e variazioni di densità nei film.

Le camere bianche per celle solari mantengono la temperatura costante tra 20 e 22 °C e l’umidità relativa tra 45% e 55%, evitando la formazione di condensa o scariche elettrostatiche.

Grazie a sensori digitali integrati, data logger e sistemi SCADA, ogni parametro ambientale è tracciato e registrato in tempo reale, garantendo il controllo totale dell’intero processo produttivo.

Materiali compatibili e superfici antistatiche

Ogni elemento strutturale all’interno della camera bianca è progettato per ridurre al minimo l’emissione di particelle e cariche elettrostatiche.

Le pareti, i pavimenti e gli arredi vengono realizzati in acciaio inox 316, pannelli sandwich HPL e materiali antistatici certificati, facili da sanificare e resistenti ai solventi impiegati nella produzione.

Questo approccio costruttivo assicura un ambiente sterile, stabile e conforme alle normative internazionali, garantendo continuità operativa e qualità costante dei moduli fotovoltaici.

Controllo termico e purezza dei materiali semiconduttori

La qualità e l’efficienza dei chip fotovoltaici di nuova generazione dipendono in larga misura dalla purezza dei materiali semiconduttori e dal controllo dei parametri ambientali durante la loro lavorazione.

Le camere bianche rappresentano l’unico ambiente in grado di offrire le condizioni ideali per garantire uniformità, stabilità e ripetibilità in tutte le fasi produttive, dalla deposizione dei film fino al trattamento termico finale.

Gestione della temperatura e dell’umidità

Nel processo di deposizione dei materiali come silicio amorfo, perovskiti ibride o arseniuro di gallio (GaAs), la temperatura deve essere mantenuta costante con una precisione estrema: anche una variazione di pochi decimi di grado può modificare la struttura cristallina del semiconduttore.

Le camere bianche per il fotovoltaico sono dotate di impianti HVAC ad altissima precisione, con regolazione automatica e monitoraggio continuo dei flussi termici.

L’umidità relativa, mantenuta tra 45% e 55%, evita fenomeni di ossidazione e accumulo di cariche elettrostatiche, che potrebbero compromettere i wafer o i substrati durante le lavorazioni.

Purezza dei gas e controllo dei contaminanti chimici

Durante la crescita e la deposizione dei materiali semiconduttori vengono impiegati gas e precursori chimici altamente reattivi.

L’integrazione di sistemi di distribuzione gas certificati (O₂, N₂, Ar, H₂) garantisce purezza assoluta e impedisce la formazione di impurità che ridurrebbero la trasparenza o la conduttività del film.

Tutti i reagenti vengono conservati in armadi filtrati con estrazione localizzata, e le linee di processo sono dotate di valvole a tenuta ermetica per eliminare il rischio di contaminazioni crociate tra materiali diversi.

Sanificazione e decontaminazione automatica

Per mantenere l’integrità dei semiconduttori, la cleanroom viene sottoposta a cicli regolari di sanificazione con vapori di perossido di idrogeno (H₂O₂) e radiazione UV-C.

Queste procedure eliminano microrganismi, vapori chimici e residui di lavorazione, garantendo che le superfici e i condotti d’aria restino sterili.

Inoltre, la disposizione modulare delle aree consente di isolare rapidamente una sezione della camera in caso di anomalie o manutenzione, preservando la continuità della produzione.

Controllo in tempo reale e tracciabilità totale

Ogni fase produttiva è monitorata da sensori ottici, termici e chimici, collegati a piattaforme digitali SCADA che raccolgono e archiviano i dati ambientali e di processo.

Questo sistema di data logging continuo consente di tracciare ogni lotto di produzione, verificare la conformità agli standard ISO 14644 e ottimizzare il rendimento dei chip fotovoltaici.

Il risultato è un ambiente dove precisione e sicurezza operano in sinergia, assicurando prestazioni elevate e una drastica riduzione degli scarti di produzione.

Innovazioni nella fabbricazione di pannelli solari sottili

Le tecnologie di film sottile (thin-film) rappresentano una delle evoluzioni più promettenti nel settore fotovoltaico.

A differenza delle tradizionali celle in silicio cristallino, queste soluzioni permettono di realizzare pannelli più leggeri, flessibili e ad alta efficienza, adatti a superfici curve, portatili o integrate direttamente negli edifici.

Materiali innovativi come CdTe (tellururo di cadmio), CIGS (rame, indio, gallio, selenio) e perovskiti ibride offrono prestazioni superiori in termini di resa energetica, anche in condizioni di luce diffusa o bassa intensità solare.

Deposizione di strati funzionali

La fase di deposizione dei film funzionali è uno dei momenti più critici della produzione.

In queste fasi, spessori dell’ordine dei nanometri vengono controllati con estrema precisione mediante tecniche come PVD (Physical Vapor Deposition) e CVD (Chemical Vapor Deposition).

All’interno delle camere bianche per chip fotovoltaici, l’atmosfera è mantenuta costante sia nella temperatura sia nella composizione chimica, per evitare la formazione di microdifetti o la contaminazione dei substrati.

La stabilità ambientale consente di ottenere superfici omogenee e proprietà ottiche uniformi, fattori determinanti per garantire efficienza e durata dei pannelli.

Produzione automatizzata e controllo qualità

L’evoluzione delle linee produttive ha introdotto sistemi robotizzati e di intelligenza artificiale che operano in sinergia con gli impianti di cleanroom.

L’automazione riduce drasticamente l’errore umano e permette un controllo continuo delle variabili di processo.

Attraverso la machine vision, i sistemi ottici ad alta risoluzione analizzano i pannelli durante la produzione, rilevando in tempo reale microfessure, imperfezioni superficiali o variazioni di riflettanza.

Ogni anomalia viene segnalata immediatamente, garantendo standard qualitativi costanti e una riduzione significativa degli scarti di produzione.

Sostenibilità e riciclabilità

Le camere bianche moderne non solo ottimizzano la qualità produttiva, ma favoriscono anche un approccio più sostenibile.

Le linee di produzione integrate prevedono circuiti di recupero dei solventi e dei gas di processo, riducendo l’impatto ambientale e i consumi energetici.

L’impiego di materiali riciclabili e la gestione controllata dei rifiuti industriali rendono possibile una filiera circolare, in cui i residui di lavorazione vengono riutilizzati per la produzione di nuovi moduli fotovoltaici.

Questo approccio è in linea con gli obiettivi europei di decarbonizzazione e transizione energetica.

Applicazioni in edilizia sostenibile e mobilità elettrica

I chip fotovoltaici di nuova generazione non si limitano agli impianti solari tradizionali.

Grazie alla precisione garantita dalle camere bianche, queste tecnologie trovano applicazione in settori emergenti come l’edilizia sostenibile, la mobilità elettrica e la microelettronica ambientale.

Edilizia integrata (BIPV – Building Integrated Photovoltaics)

Nell’ambito del BIPV, le celle solari a film sottile vengono incorporate direttamente in facciate, coperture e superfici vetrate, trasformando gli edifici in veri e propri generatori di energia.

La produzione in cleanroom consente di ottenere uniformità cromatica, trasparenza controllata e resistenza agli agenti atmosferici, fondamentali per applicazioni architettoniche di pregio.

L’integrazione tra estetica, efficienza e sostenibilità rende queste soluzioni ideali per grattacieli, serre solari e edifici ad energia quasi zero (nZEB).

Mobilità elettrica e veicoli solari

Nel settore della mobilità elettrica, le celle fotovoltaiche di nuova generazione vengono applicate su tetti, cofani e carrozzerie per alimentare i sistemi ausiliari o estendere l’autonomia dei veicoli.

Le camere bianche garantiscono la produzione di moduli ultraleggeri e resistenti a urti, vibrazioni e variazioni termiche.

Questa tecnologia trova impiego anche nei veicoli solari sperimentali, nei droni a energia solare e nei sistemi di ricarica off-grid, contribuendo a ridurre le emissioni e a migliorare l’efficienza energetica complessiva.

Dispositivi portatili e sensoristica ambientale

Le celle solari miniaturizzate prodotte in cleanroom alimentano dispositivi indossabili, sensori IoT e strumenti portatili per il monitoraggio ambientale.

La precisione dei processi produttivi consente di ottenere componenti sottili, flessibili e perfettamente funzionali, capaci di operare anche in condizioni estreme di temperatura, umidità o esposizione solare.

Queste applicazioni aprono la strada a una nuova generazione di dispositivi autonomi, intelligenti e sostenibili, perfettamente integrabili nella vita quotidiana.

Conclusioni

Le camere bianche per chip fotovoltaici di nuova generazione sono un pilastro dell’innovazione energetica.

Offrono il controllo necessario per sviluppare celle solari più efficienti, sostenibili e adatte a un’ampia gamma di applicazioni industriali.

Affidarsi a un partner specializzato come Phamm Engineering significa poter contare su soluzioni chiavi in mano: dalla progettazione alla realizzazione, fino alla validazione della cleanroom secondo gli standard ISO 14644 e GMP.

Un approccio integrato che garantisce prestazioni elevate, affidabilità nel tempo e piena conformità normativa.