L’industria dei sensori biometrici è oggi uno dei settori più strategici per sicurezza, tecnologia e applicazioni consumer. Dalle impronte digitali al riconoscimento facciale, fino agli scanner dell’iride e alle nuove tecnologie di autenticazione multimodale, questi dispositivi richiedono livelli di precisione elevatissimi. In questo articolo analizzeremo il ruolo delle camere bianche nella produzione di sensori biometrici avanzati, spiegando:

- gli standard di pulizia necessari per componenti ultrasensibili;

- i requisiti ambientali per la miniaturizzazione dei dispositivi;

- l’integrazione tra cleanroom e sistemi di test di sicurezza informatica;

- le applicazioni nei settori bancario, aeroportuale e consumer.

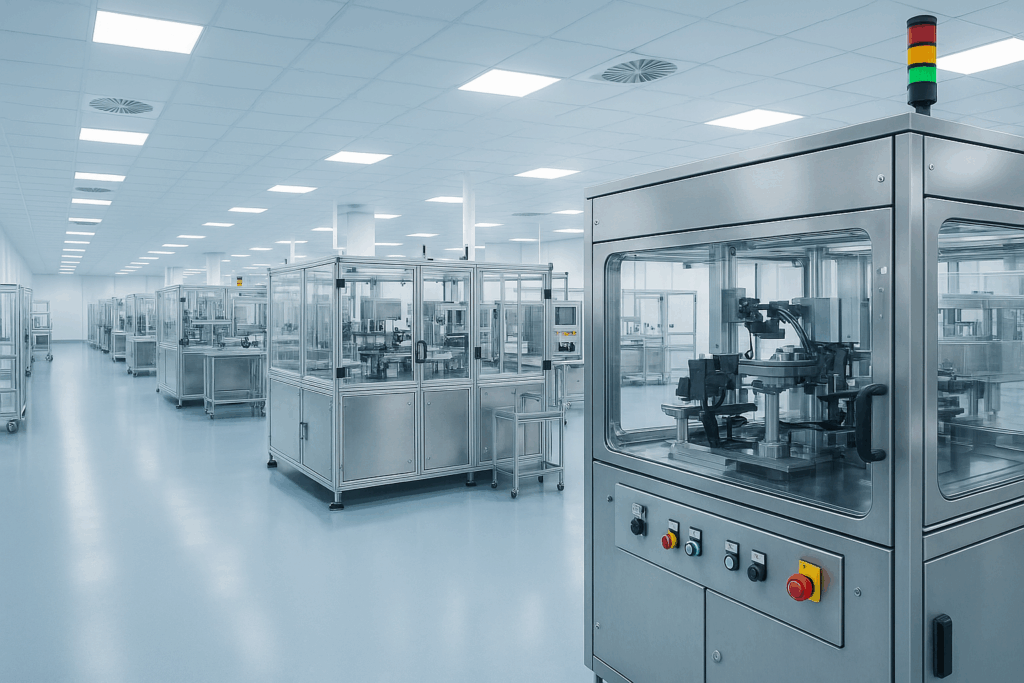

Standard di pulizia per sensori di riconoscimento facciale e impronte

I sensori biometrici operano su scale microscopiche, dove anche una minima particella può compromettere la funzionalità del dispositivo e falsare l’intero sistema di riconoscimento. Per questo motivo, la produzione deve avvenire in ambienti con controlli rigorosi della qualità dell’aria e con protocolli stringenti di decontaminazione.

Classificazione ISO delle cleanroom biometriche

Per la realizzazione di moduli ottici e sensori di impronte digitali, le camere bianche devono mantenere classi ISO 5 o ISO 6, in base alla fase produttiva. Queste classificazioni stabiliscono il numero massimo di particelle presenti nell’aria, assicurando condizioni ottimali per:

- garantire la trasparenza delle superfici ottiche e l’assenza di micrograffi;

- prevenire cortocircuiti o malfunzionamenti nei microchip di acquisizione;

- mantenere un’alta precisione di rilevamento, evitando falsi negativi o falsi positivi.

Filtrazione e flussi laminari

L’aria viene trattata con filtri HEPA H14 e ULPA, capaci di trattenere oltre il 99,999% delle particelle fino a 0,1 micron. Questi sistemi, abbinati a flussi laminari verticali o orizzontali, creano un ambiente sterile e uniforme in cui le particelle non si accumulano sulle superfici critiche.

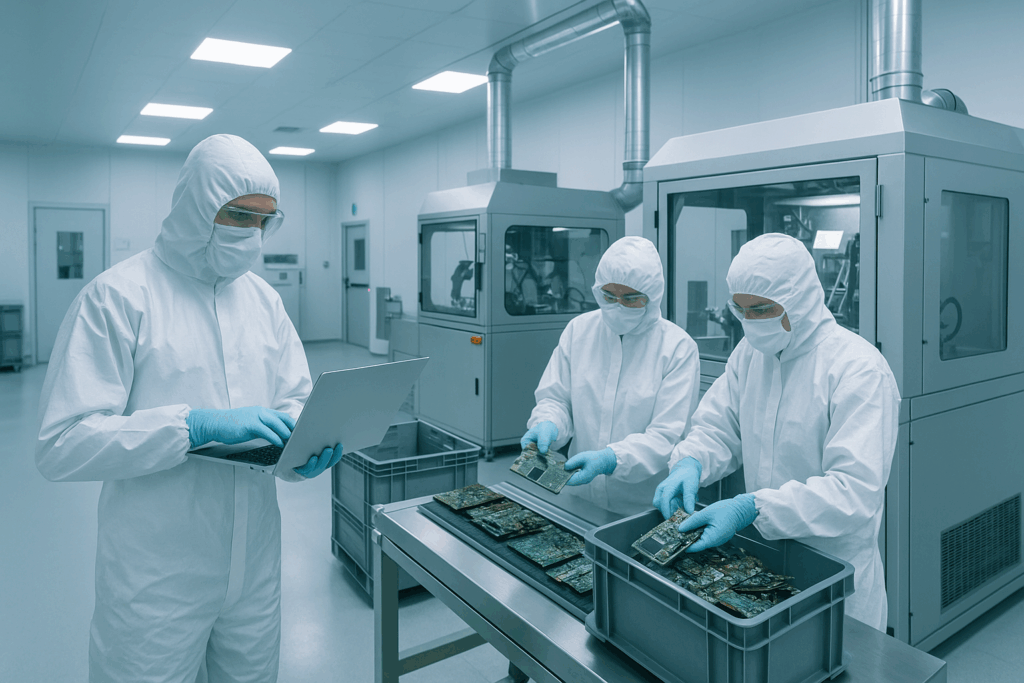

Procedure operative e vestizione del personale

Oltre alla tecnologia, anche il fattore umano è cruciale. Gli operatori devono seguire procedure di vestizione a più strati (camici, guanti, copricapo, maschere) e rispettare protocolli di accesso con passaggi in air shower. Questo riduce drasticamente l’introduzione di particelle biologiche e fibre tessili nell’area di produzione.

Grazie a questi standard, i sensori biometrici prodotti in cleanroom mantengono performance elevate e costanti, garantendo affidabilità nelle applicazioni più critiche, dai sistemi di sicurezza aeroportuale fino agli smartphone di ultima generazione.biente sterile e uniforme. La pressione positiva mantiene l’aria pulita anche nelle fasi di assemblaggio dei microcomponenti.

Requisiti ambientali per la miniaturizzazione dei componenti biometrici

La miniaturizzazione dei sensori biometrici è una delle sfide più rilevanti per l’industria elettronica moderna. L’integrazione in smartphone, tablet, dispositivi indossabili e sistemi IoT richiede componenti estremamente compatti e al tempo stesso affidabili, capaci di operare con margini di errore prossimi allo zero. Per ottenere tali prestazioni, le camere bianche devono garantire ambienti di lavoro con parametri stabili e controllati in ogni istante.

Stabilità termo-igrometrica

La temperatura deve rimanere costante tra i 20 °C e i 22 °C, così da prevenire micro-dilatazioni dei semiconduttori che potrebbero alterare la geometria dei circuiti. L’umidità relativa, mantenuta tra il 45% e il 55%, serve a bilanciare due esigenze cruciali: evitare le scariche elettrostatiche (ESD), che danneggerebbero irreversibilmente i microchip, e ridurre il rischio di ossidazione delle superfici metalliche.

Materiali e superfici compatibili

L’ambiente interno della cleanroom deve escludere ogni fonte di contaminazione. Per questo, gli arredi sono realizzati in acciaio inox 316 o pannelli a bassa emissione particellare, ideali per resistere a processi di pulizia frequenti e aggressivi. Anche gli strumenti di manipolazione – pinzette, supporti e contenitori – devono essere antistatici e conformi agli standard ESD.

Monitoraggio in tempo reale

La precisione del processo è garantita da sensori ambientali e sistemi SCADA, che registrano continuamente parametri come temperatura, umidità, particolato e differenze di pressione tra le aree. Ogni deviazione dai valori ottimali attiva sistemi di allarme o regolazioni automatiche, riducendo al minimo il rischio di difetti nei sensori miniaturizzati.

Benefici per la produzione

Questi requisiti consentono di realizzare componenti sempre più piccoli senza sacrificare l’affidabilità. In pratica, significa avere sensori biometrici più rapidi, precisi e duraturi, pronti per essere integrati in applicazioni di massa che spaziano dal controllo degli accessi fino al pagamento contactless tramite dispositivi personali.minimo il rischio di difetti.

Integrazione di camere bianche con sistemi di test di sicurezza informatica

La produzione di sensori biometrici avanzati richiede un approccio integrato, in cui la precisione dell’hardware si unisce alla sicurezza digitale. Non basta realizzare un sensore perfettamente funzionante: occorre verificare che i dati raccolti – impronte digitali, tratti facciali o parametri fisiologici – siano gestiti in modo sicuro e protetti da eventuali vulnerabilità. Per questo motivo, le moderne camere bianche vengono progettate con spazi e tecnologie dedicate ai test di cybersecurity.

Zone ibride wet e dry

Le cleanroom destinate alla biometria includono due aree distinte ma interconnesse.

- Aree wet, dedicate alla produzione fisica dei sensori, dove si svolgono fasi di incisione, assemblaggio e microfabbricazione.

- Aree dry, progettate per i test di sicurezza informatica, in cui i dispositivi vengono sottoposti a simulazioni di attacchi digitali, tentativi di contraffazione o clonazione. Questa divisione permette di controllare in modo sinergico sia la parte materiale sia quella software del sensore.

Test EMC e interferenze

Oltre al controllo particellare e alle condizioni ambientali, le camere bianche devono ridurre al minimo le interferenze elettromagnetiche (EMI). Pareti schermate, cablaggi certificati e sistemi di messa a terra garantiscono che i segnali raccolti dai sensori non vengano distorti o alterati. Queste soluzioni consentono di eseguire test accurati sulla robustezza del dispositivo anche in scenari reali, dove è fondamentale la stabilità del segnale.

Validazione dei dispositivi biometrici

Ogni sensore prodotto passa attraverso un processo di validazione che comprende diversi livelli di verifica:

- Resistenza alle manipolazioni fisiche, per valutare la solidità del sensore contro tentativi di manomissione.

- Integrità della trasmissione dei dati, per assicurarsi che le informazioni biometriche viaggino in forma sicura e crittografata.

- Affidabilità algoritmica, con test specifici sulla capacità del sistema di ridurre falsi positivi e falsi negativi, garantendo così riconoscimenti veloci e accurati.

Benefici dell’integrazione

Questa integrazione tra camere bianche e laboratori di sicurezza informatica assicura che i sensori biometrici non siano soltanto strumenti tecnologici avanzati, ma dispositivi affidabili e protetti. Ciò si traduce in una maggiore fiducia da parte di settori sensibili come banche, aeroporti e pubblica amministrazione, dove la biometria è ormai una componente chiave dei sistemi di sicurezza.

Applicazioni in banche, aeroporti e dispositivi consumer

I sensori biometrici, realizzati in camere bianche avanzate, sono diventati una tecnologia trasversale che supporta sicurezza, velocità e praticità in diversi contesti. La qualità della cleanroom assicura che ogni dispositivo mantenga standard elevati di affidabilità e durata, indipendentemente dal settore di applicazione.

Settore bancario

L’adozione di sistemi biometrici nelle banche ha rivoluzionato i protocolli di autenticazione. Scanner di impronte digitali e sensori facciali consentono di:

- accedere a conti e servizi finanziari senza l’uso di password vulnerabili;

- ridurre drasticamente i rischi di phishing e furti d’identità;

- implementare sistemi di autenticazione multifattoriale che combinano biometria e crittografia.

Le camere bianche permettono di produrre sensori privi di difetti che, integrati nei sistemi bancari, garantiscono una sicurezza costante anche in scenari ad alto rischio.

Settore aeroportuale

Negli aeroporti, la biometria è diventata una risorsa indispensabile per il controllo dei passeggeri e la protezione delle aree sensibili. I sistemi di riconoscimento facciale e oculare prodotti in cleanroom vengono installati in:

- gate automatizzati per l’imbarco veloce e sicuro;

- varchi di sicurezza per la gestione del flusso di persone;

- sistemi perimetrali che rilevano accessi non autorizzati.

La produzione in ambienti ISO 5 o ISO 6 garantisce che i sensori mantengano prestazioni ottimali anche in condizioni di illuminazione variabile, alti flussi di utilizzo e stress operativo.

Dispositivi consumer

Nel settore consumer, la miniaturizzazione ha permesso di integrare sensori biometrici in smartphone, smartwatch e dispositivi IoT. Questo significa:

- riconoscimento immediato dell’utente senza PIN o password;

- maggiore protezione dei dati personali e dei pagamenti digitali;

- comfort e semplicità d’uso per milioni di persone.

Le camere bianche assicurano la produzione in grandi volumi, mantenendo invariata la qualità e la precisione dei sensori. Grazie a questi standard, ogni dispositivo consumer può garantire la stessa affidabilità richiesta nei settori critici come quello bancario e aeroportuale.

Un filo conduttore comune

Che si tratti di banche, aeroporti o dispositivi consumer, la costante è una sola: la qualità delle camere bianche è ciò che permette ai sensori biometrici di funzionare con precisione, sicurezza e affidabilità. Senza ambienti controllati, l’intero ecosistema biometrico perderebbe la solidità necessaria per sostenere applicazioni su larga scala.

Conclusioni

Le camere bianche per sensori biometrici avanzati rappresentano la base tecnologica che rende possibile la sicurezza digitale di milioni di persone. Dal riconoscimento facciale nei telefoni ai sistemi di autenticazione negli aeroporti, la loro affidabilità dipende da ambienti di produzione controllati e certificati.

Affidarsi a Phamm Engineering significa scegliere un partner capace di progettare, costruire e validare cleanroom su misura, conformi agli standard ISO 14644 e GMP, per garantire la massima sicurezza e qualità in un settore in continua evoluzione.