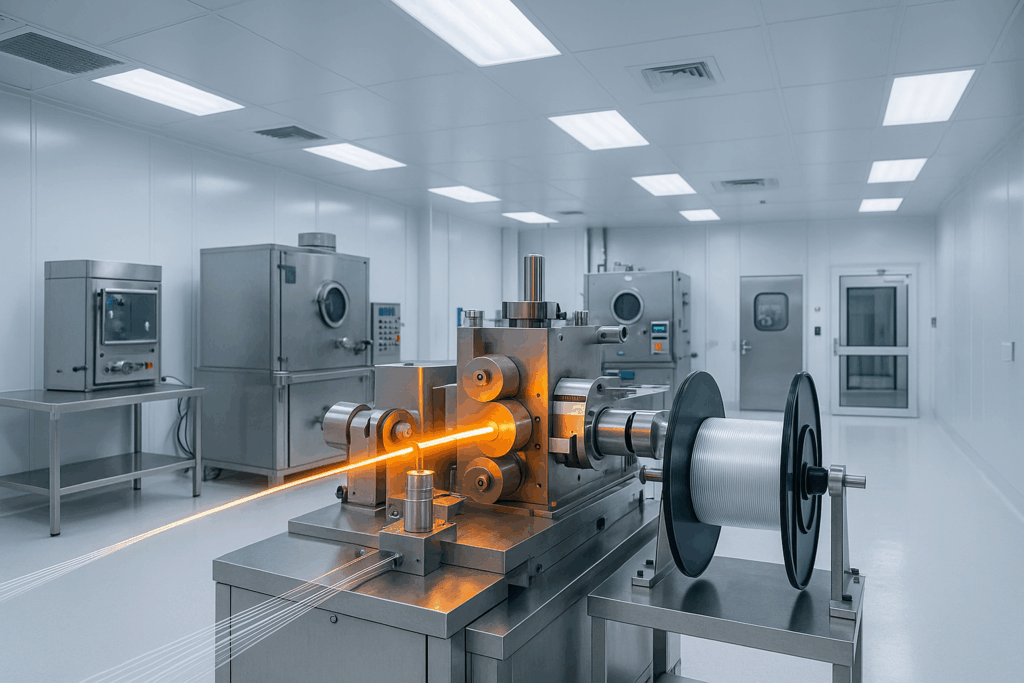

La biofabbricazione di microstrutture in biopolimeri rappresenta una delle frontiere più innovative della ricerca e della produzione industriale. Dai dispositivi biomedicali ai sistemi di microfluidica, fino alle applicazioni in cosmetica e packaging sostenibile, i biopolimeri stanno ridefinendo standard e possibilità tecnologiche. La produzione di queste strutture complesse richiede un ambiente altamente controllato, capace di garantire stabilità termica, purezza dell’aria e compatibilità con materiali estremamente sensibili. Le camere bianche per Microstrutture in Biopolimeri diventano quindi un’infrastruttura imprescindibile per chi desidera operare con qualità certificata e affidabilità a lungo termine.

In questo articolo scopriremo:

- quali parametri ambientali sono indispensabili nella stampa microfluidica;

- come garantire la compatibilità dei biopolimeri durante la produzione;

- quali classi ISO sono richieste per la biofabbricazione;

- i settori emergenti in cui le camere bianche per microstrutture in biopolimeri stanno aprendo nuove opportunità.

Stabilità ambientale nella stampa microfluidica

La microfluidica, basata sulla manipolazione di fluidi a scala micrometrica, richiede condizioni ambientali estremamente stabili. Anche una minima variazione di temperatura, pressione o umidità può compromettere l’integrità delle microstrutture e alterare le proprietà funzionali dei dispositivi. Per questo motivo, le camere bianche progettate per la biofabbricazione microfluidica devono garantire parametri costanti e controllati in ogni fase.

Temperatura e umidità controllate

Le camere bianche per microfluidica mantengono parametri rigorosi:

- temperatura tra 20°C e 22°C, per evitare deformazioni delle strutture e variazioni dimensionali nei canali;

- umidità relativa al 45–55%, indispensabile per prevenire condensa, fenomeni di fragilità dei substrati e accumulo di cariche elettrostatiche.

Un controllo termo-igrometrico stabile non solo migliora la qualità del processo, ma garantisce anche una maggiore riproducibilità dei risultati, fondamentale in applicazioni biomedicali e diagnostiche.

Filtrazione e controllo particellare

Le particelle in sospensione rappresentano uno dei rischi principali, poiché possono ostruire i canali microfluidici o aderire ai substrati durante la stampa e la polimerizzazione dei biopolimeri.

Per questo motivo l’aria è trattata con filtri HEPA H14 o ULPA, capaci di bloccare fino al 99,999% delle particelle da 0,1 micron.

Inoltre, i flussi laminari verticali o orizzontali sopra le aree critiche creano una barriera costante di aria pulita, riducendo drasticamente il rischio di contaminazioni durante la deposizione dei materiali.

Monitoraggio in tempo reale

Sensori ambientali e sistemi di data logging registrano ogni variazione di temperatura, umidità e particolato. In caso di deviazioni, il sistema attiva allarmi immediati e, se previsto, interviene con azioni correttive automatiche, come l’incremento della filtrazione o l’adattamento dei flussi d’aria.

Questa capacità di risposta in tempo reale riduce il rischio di scarti e assicura la continuità del processo produttivo, un aspetto cruciale quando si lavora con microstrutture complesse destinate a settori altamente regolamentati come il biomedicale e la sensoristica avanzata.

In sintesi, la stabilità ambientale non è un semplice requisito tecnico, ma la condizione che rende possibile la produzione affidabile di microstrutture in biopolimeri e sistemi microfluidici di nuova generazione.

Compatibilità con materiali biodegradabili e sensibili

I biopolimeri si distinguono dai materiali convenzionali per la loro natura biodegradabile, biocompatibile e chimicamente delicata. Questa caratteristica li rende ideali per dispositivi biomedicali, packaging sostenibile e applicazioni green, ma impone regole estremamente precise durante la fase di produzione e manipolazione.

Protezione da contaminanti chimici

I biopolimeri sono particolarmente suscettibili a contaminazioni dovute a residui di solventi, vapori metallici o plastificanti rilasciati dai materiali circostanti. Anche concentrazioni infinitesimali possono modificare la struttura molecolare e comprometterne le proprietà meccaniche o di biocompatibilità.

Per questo motivo le camere bianche destinate alla biofabbricazione utilizzano materiali interni a bassa emissione, come acciaio inox 316, vetro temperato e pannelli sandwich in HPL o acciaio preverniciato, capaci di garantire superfici prive di rilascio chimico e facilmente sanificabili.

Atmosfere dedicate e micro-ambienti protetti

In alcune lavorazioni, come la deposizione di film sottili o la polimerizzazione controllata, è necessario creare micro-ambienti ancora più selettivi. I banchi a flusso laminare verticale permettono di isolare l’area critica, proteggendo il biopolimero durante le fasi più delicate del processo.

Questi ambienti riducono al minimo il rischio di interazioni indesiderate con particelle, vapori o agenti ossidanti, preservando l’integrità chimico-fisica del materiale.

Conservazione e manipolazione sicura

I biopolimeri sono spesso sensibili alla luce, all’umidità e all’ossigeno, fattori che possono accelerare processi di degradazione o alterarne la funzionalità.

- L’illuminazione deve essere LED a temperatura colore costante, priva di emissioni UV che possano indurre reazioni fotochimiche.

- I sistemi di stoccaggio devono includere armadi climatizzati o camere di conservazione, in grado di mantenere condizioni di temperatura e umidità costanti.

- Durante la manipolazione, l’utilizzo di guanti in materiali non reattivi e la minimizzazione dei tempi di esposizione all’aria sono pratiche essenziali per ridurre al minimo i danni.

Verso una produzione sicura e sostenibile

La compatibilità tra camere bianche e biopolimeri non riguarda solo la riduzione delle contaminazioni, ma rappresenta un fattore strategico per garantire la qualità del prodotto finale.

Un ambiente controllato assicura che le proprietà biodegradabili e biocompatibili non vengano compromesse, consentendo di produrre dispositivi e soluzioni innovativi, sicuri e sostenibili per settori in rapida evoluzione come biomedicale, cosmetica e green packaging.

Requisiti per ambienti ISO 6/7 in biofabbricazione

La produzione di microstrutture in biopolimeri non richiede soltanto condizioni di pulizia, ma anche il rispetto di standard internazionali ISO che certificano la qualità dell’ambiente.

ISO 7: biofabbricazione generale

- Assemblaggio di dispositivi in biopolimeri non a contatto diretto con il corpo umano.

- Produzione di componenti per cosmetica e packaging biodegradabile.

ISO 6 e ISO 5: applicazioni biomedicali avanzate

- Fabbricazione di microstrutture per dispositivi impiantabili.

- Produzione di fibre ottiche biocompatibili e microsonde medicali.

- Utilizzo in strumenti chirurgici minimamente invasivi.

Validazione e normative di riferimento

Le camere bianche per Microstrutture in Biopolimeri devono rispettare la UNI EN ISO 14644, integrata da linee guida GMP Annex 1 per applicazioni farmaceutiche e medicali. La validazione prevede test su:

- concentrazione particellare;

- ricambi d’aria orari;

- livelli di contaminazione microbiologica;

- integrità dei filtri HEPA/ULPA.

Settori emergenti: biomedicale, cosmetica, green packaging

L’uso delle microstrutture in biopolimeri non si limita al mondo della ricerca accademica, ma trova oggi applicazioni concrete in settori industriali altamente strategici. Grazie alla loro biodegradabilità, compatibilità fisiologica e flessibilità di progettazione, questi materiali aprono nuove prospettive per il biomedicale, la cosmetica avanzata e il packaging sostenibile.

Biomedicale

Nel settore biomedico i biopolimeri rappresentano una vera rivoluzione, poiché permettono di creare dispositivi e strutture perfettamente integrabili con i tessuti umani.

- Scaffold 3D per ingegneria tissutale: utilizzati per la rigenerazione ossea, cartilaginea e cutanea, fungono da impalcature temporanee che favoriscono la crescita cellulare e vengono successivamente riassorbiti dall’organismo.

- Microsonde e sensori biocompatibili: progettati per monitorare parametri fisiologici come pH, glucosio o ossigenazione, consentono diagnosi meno invasive e più precise.

- Dispositivi per drug delivery: capsule o microstrutture in biopolimeri che rilasciano farmaci in modo mirato e controllato, riducendo gli effetti collaterali e migliorando l’efficacia terapeutica.

Cosmetica

La cosmetica avanzata utilizza i biopolimeri per sviluppare prodotti innovativi e rispettosi dell’ambiente, capaci di rispondere alla crescente domanda di soluzioni eco-friendly.

- Microcapsule biodegradabili: impiegate per veicolare principi attivi come vitamine, antiossidanti e agenti idratanti, garantendo un rilascio graduale e più efficace.

- Packaging sostenibile: contenitori e flaconi realizzati in biopolimeri, privi di residui tossici e facilmente riciclabili o compostabili.

- Dispositivi dermatologici innovativi: patch e film protettivi a base di biopolimeri, che migliorano la somministrazione topica e riducono l’impatto ambientale dei prodotti cosmetici.

Green Packaging

Nel settore del packaging, la sfida principale è coniugare prestazioni elevate e sostenibilità ambientale. I biopolimeri offrono risposte concrete e già adottate da diverse industrie.

- Imballaggi biodegradabili e compostabili: utilizzati per alimenti, farmaci e beni di largo consumo, si degradano senza lasciare microplastiche.

- Film protettivi ad alte prestazioni: membrane sottili che garantiscono barriera contro ossigeno, umidità e contaminanti, migliorando la conservazione dei prodotti sensibili.

- Alternative ecocompatibili alla plastica tradizionale: soluzioni leggere, resistenti e sostenibili che riducono la dipendenza dai polimeri fossili e l’impatto ambientale dei rifiuti.

Verso un futuro sostenibile e ad alta tecnologia

L’espansione delle applicazioni delle microstrutture in biopolimeri dimostra come le camere bianche per Microstrutture in Biopolimeri siano strumenti imprescindibili non solo per la ricerca, ma anche per la produzione industriale su larga scala. Biomedicale, cosmetica e green packaging sono i tre pilastri emergenti di un mercato in rapida evoluzione, in cui qualità e sostenibilità procedono di pari passo.

Conclusioni

Le camere bianche per microstrutture in biopolimeri rappresentano la chiave per trasformare la ricerca in applicazioni industriali concrete. L’integrazione di tecnologie di controllo ambientale avanzate, materiali compatibili e standard ISO rigorosi consente di ottenere prodotti affidabili, sicuri e competitivi.

Scegliere un partner come Phamm Engineering significa affidarsi a un interlocutore unico, capace di seguire l’intero progetto dalla progettazione alla validazione. Questo approccio non solo riduce i costi e i tempi, ma garantisce risultati allineati alle esigenze di settori in rapida evoluzione, dal biomedicale al green packaging.

Guardare al futuro con infrastrutture certificate e scalabili permette di cogliere le opportunità di un mercato sempre più orientato alla sostenibilità. Le cleanroom diventano così un investimento strategico, capace di sostenere innovazione e competitività a lungo termine.