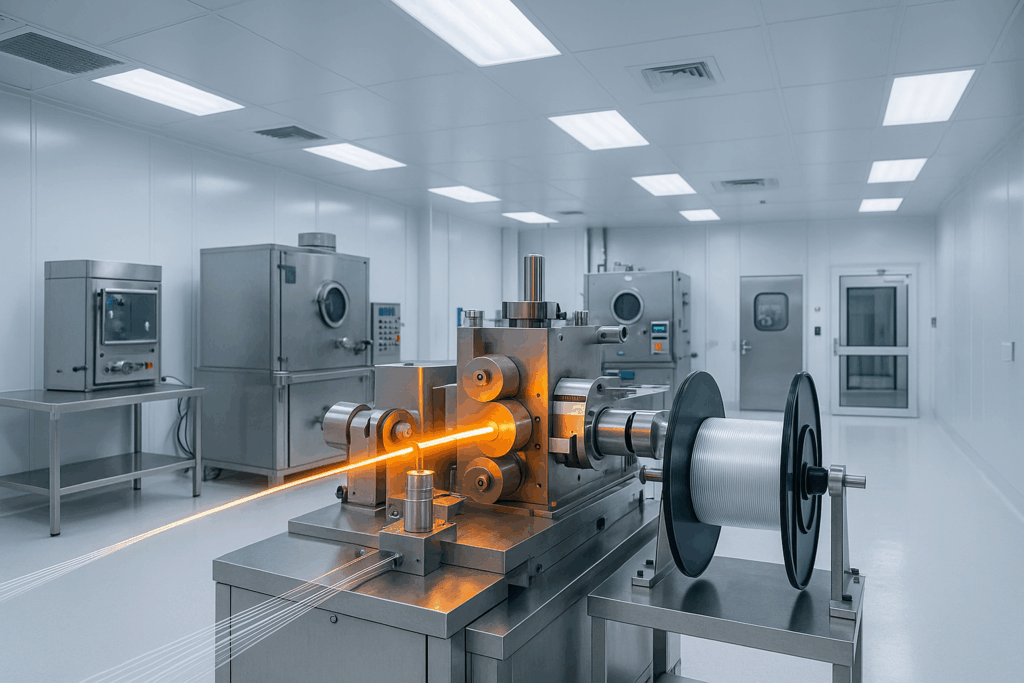

La produzione di fibre ottiche richiede un ambiente estremamente controllato, in cui purezza dell’aria, stabilità termica e assenza di contaminanti sono parametri imprescindibili. Le fibre ottiche trovano applicazione in telecomunicazioni, sensoristica, dispositivi medicali, ricerca scientifica e sistemi ad alte prestazioni come quelli aerospaziali e sottomarini. In questo contesto, le camere bianche per la fabbricazione di fibre ottiche rappresentano il cuore del processo produttivo, garantendo condizioni ottimali per ogni fase: dalla preparazione della preforma fino al rivestimento finale della fibra.

In questo articolo analizzeremo i requisiti tecnici per il controllo termico e particellare, le strategie per la riduzione delle microimpurità, gli standard ISO per applicazioni specialistiche e un caso studio dedicato alla produzione di fibre per ambienti estremi, offrendo una panoramica completa delle soluzioni più avanzate nel settore.

Controllo termico e particellare nel processo di preforma

Il processo di fabbricazione delle fibre ottiche inizia con la realizzazione della preforma, un cilindro di vetro ad altissima purezza che verrà successivamente filato. Questa fase richiede condizioni ambientali estremamente stabili, in quanto anche minime variazioni di temperatura o contaminazioni possono compromettere le proprietà ottiche finali e la trasmissione del segnale.

Gestione della temperatura e dell’umidità

Le preforme vengono prodotte con temperature che possono superare i 2000 °C durante la fase di deposizione chimica in fase vapore (MCVD, OVD o VAD). Per garantire la stabilità del processo, le camere bianche devono mantenere una temperatura ambiente costante tra i 20 °C e i 22 °C e un’umidità relativa compresa tra il 45% e il 55%. Questi parametri evitano shock termici, deformazioni e microfratture nel vetro, assicurando che la struttura molecolare rimanga uniforme.

Filtrazione e purezza dell’aria

L’aria deve essere filtrata attraverso sistemi HEPA o ULPA, capaci di trattenere particelle fino a 0,1 micron. La classe ISO dell’area in cui avviene la preparazione della preforma è tipicamente ISO 5 o ISO 6, con pressione positiva per prevenire l’ingresso di particelle da ambienti adiacenti. In alcuni casi, vengono implementati sistemi di flusso laminare verticale per creare un “bagno d’aria pulita” sopra la zona di lavorazione.

Controllo particellare costante

Durante il processo, sensori ottici e sistemi di monitoraggio in tempo reale verificano la concentrazione di particolato, inviando allarmi e attivando sistemi di purificazione aggiuntivi se i livelli superano i limiti prestabiliti. Alcuni impianti integrano software di tracciabilità che registrano ogni variazione ambientale, fornendo una documentazione completa per la certificazione di qualità e la conformità alle norme internazionali.

Riduzione delle microimpurità e interferenze ottiche

La purezza della fibra ottica è direttamente proporzionale alla qualità dell’ambiente in cui viene prodotta. Anche tracce infinitesimali di contaminanti possono causare assorbimento ottico, dispersione del segnale o perdita di trasparenza, compromettendo la capacità della fibra di trasmettere dati ad alta velocità e su lunghe distanze. Per applicazioni critiche, come telecomunicazioni sottomarine o sensori in ambienti ostili, la tolleranza ai difetti è praticamente nulla.

Fonti di microimpurità

Tra i principali contaminanti troviamo polvere, residui chimici, umidità e vapori metallici. Questi possono depositarsi sulla superficie della preforma o penetrare nella fibra durante la trafilatura, alterandone le proprietà ottiche. Alcune impurità, come ioni metallici o microframmenti di silice, possono generare fenomeni di scattering (diffusione della luce) e incrementare la perdita di segnale (attenuazione).

Soluzioni di contenimento

Le camere bianche per la fabbricazione di fibre ottiche adottano:

- Sistemi di ventilazione a flusso laminare verticale per proteggere le zone critiche da depositi particellari.

- Pressione differenziale positiva rispetto ad aree circostanti, per impedire l’ingresso di aria non filtrata.

- Filtri HEPA H14 o ULPA con efficienza superiore al 99,999% nella rimozione di particelle fino a 0,1 micron.

- Materiali interni a bassa emissione di particelle, come acciaio inox 316 e pannelli sandwich in HPL, resistenti ai disinfettanti e facilmente sanificabili.

- Monitoraggio continuo della qualità dell’aria, con sensori che rilevano in tempo reale il particolato e attivano procedure correttive automatiche.

Effetti sulle prestazioni

Un ambiente ultra-clean riduce al minimo i difetti strutturali e le imperfezioni superficiali, migliorando l’attenuazione della luce nella fibra e aumentando la durata operativa del prodotto. In contesti industriali ad alta complessità, questo si traduce in minori interventi di manutenzione, migliore affidabilità delle infrastrutture e maggiore competitività sul mercato globale.

Ambienti ISO per fibre sensoristiche e medicali

Oltre alle fibre ottiche destinate alle telecomunicazioni, esistono applicazioni ad altissimo valore tecnologico che richiedono standard ancora più stringenti. È il caso delle fibre sensoristiche per il monitoraggio strutturale di ponti, dighe e infrastrutture critiche, o delle fibre medicali utilizzate in interventi minimamente invasivi, endoscopia, laserterapia e dispositivi impiantabili. In questi settori, anche una minima contaminazione può compromettere la sicurezza del paziente o l’affidabilità del sistema.

Classi ISO dedicate

- ISO 7 per la preparazione e l’assemblaggio di componenti ottici non destinati al contatto diretto con il corpo umano, come sensori per l’industria o la ricerca.

- ISO 6 o ISO 5 per la fabbricazione di fibre ottiche integrate in dispositivi medicali impiantabili o strumentazioni chirurgiche, dove la sterilità è un requisito primario.

Controllo biologico e chimico

Oltre alla purezza particellare, è fondamentale garantire l’assenza di contaminanti microbiologici e residui chimici. Le camere bianche dedicate a questi processi integrano:

- Sistemi di sanificazione con vapori di perossido di idrogeno (H₂O₂) per la decontaminazione totale delle superfici.

- Irradiatori UV-C per la sterilizzazione periodica dell’aria e delle aree di lavoro.

- Monitoraggio microbiologico continuo, con campionamento d’aria e superfici secondo protocolli GMP e ISO 14698.

Materiali e illuminazione

Le superfici devono essere facilmente sanificabili, prive di giunzioni e realizzate con materiali non porosi e resistenti ai disinfettanti, come acciaio inox 316 o pannelli HPL antibatterici. L’illuminazione LED a temperatura colore stabile (5000–5500 K) garantisce visibilità ottimale senza generare calore e senza alterare le proprietà ottiche dei materiali trattati.

Benefici di un ambiente controllato

L’adozione di standard ISO elevati riduce il rischio di difetti e contaminazioni, aumenta la durata e l’affidabilità delle fibre e consente di soddisfare le normative più severe nei mercati medicali e aerospaziali. Questo approccio assicura non solo prestazioni superiori, ma anche la piena conformità ai requisiti di certificazione internazionale.

Case study: fibre per uso aerospaziale e sottomarino

La produzione di fibre ottiche destinate a contesti estremi, come veicoli spaziali o cavi sottomarini, impone requisiti ancora più severi. Queste fibre devono garantire trasmissione dati senza perdita, resistenza a stress meccanici e stabilità in ambienti con condizioni estreme.

Requisiti aerospaziali

- Resistenza alle radiazioni cosmiche

- Stabilità termica in range da -150°C a +200°C

- Isolamento da campi elettromagnetici

- Classe di pulizia ISO 5 durante la produzione e il rivestimento

Requisiti sottomarini

- Resistenza a pressioni elevate e ambienti corrosivi

- Barriere protettive multistrato contro infiltrazioni saline

- Protezione contro la proliferazione biologica

Implementazione in camera bianca

Per soddisfare questi requisiti, la produzione avviene in aree dedicate, separate dal resto della linea produttiva, con sistemi di tracciabilità avanzata per ogni singolo lotto di fibra. La calibrazione delle macchine di trafilatura è frequente e accompagnata da test di attenuazione e resistenza meccanica.

Conclusioni

Le camere bianche per la fabbricazione di fibre ottiche non sono semplicemente ambienti puliti: rappresentano ecosistemi tecnologici ottimizzati per proteggere la qualità, le prestazioni e la durata di uno dei materiali più strategici dell’era digitale. Che si tratti di telecomunicazioni, sensoristica, applicazioni medicali o missioni spaziali, l’infrastruttura della cleanroom è ciò che permette alla fibra ottica di raggiungere standard elevatissimi.

Investire nelle camere bianche per fibre ottiche e in una progettazione accurata e in una gestione rigorosa dell’ambiente produttivo significa garantire la massima efficienza operativa e la competitività sul mercato globale.

In un settore dove anche una particella fuori posto può compromettere un’intera produzione, la precisione non è un optional, ma l’unica strada verso l’eccellenza.