Le camere bianche per colture cellulari 3D e organoidi rappresentano un’infrastruttura strategica per l’innovazione in ambito biomedico. Grazie al controllo rigoroso dell’ambiente, questi spazi permettono la crescita di modelli cellulari complessi, riducendo al minimo i rischi di contaminazione e migliorando l’affidabilità dei risultati sperimentali.

In questo articolo scoprirai:

- I requisiti ambientali specifici per scaffold e biomateriali

- Le strategie di prevenzione della contaminazione nei sistemi dinamici

- Come integrare bioreattori e incubatori in ambienti sterili

- Le principali applicazioni in medicina rigenerativa e farmacologia

Requisiti ambientali per scaffold e biomateriali

Nel campo delle colture 3D e degli organoidi, l’ambiente circostante influisce profondamente sulla qualità del processo. A differenza delle colture bidimensionali, i modelli tridimensionali richiedono condizioni più rigorose per garantire stabilità, riproducibilità e sicurezza. Ogni parametro ambientale va attentamente monitorato per evitare alterazioni della morfologia cellulare e variazioni non controllate nelle interazioni cellula-scaffold.

Umidità e temperatura costanti

Scaffold e biomateriali vengono progettati per simulare la matrice extracellulare. La loro integrità dipende da un ambiente termo-igrometrico stabile. In una camera bianca, i livelli di umidità relativa devono restare tra il 45% e il 60%, mentre la temperatura è mantenuta intorno ai 20-22 °C per evitare shock termici che potrebbero compromettere l’adesione cellulare o la struttura tridimensionale del supporto. Anche piccole variazioni possono alterare le proprietà meccaniche dei biomateriali o modificare il comportamento delle cellule.

Controllo della qualità dell’aria

Il mantenimento di classi ISO 5, ISO 6 o ISO 7 in base alla zona e all’attività svolta è fondamentale per la lavorazione di scaffold sensibili. I sistemi di ventilazione con filtri HEPA H14, associati a pressioni differenziali tra le aree, impediscono il transito di particelle contaminanti, garantendo un flusso d’aria pulita e costante. È inoltre utile prevedere un layout a flusso unidirezionale per evitare l’accumulo di particolato sopra le aree critiche di lavoro.

Superfici e materiali compatibili

Le superfici interne della camera devono essere resistenti ai disinfettanti e prive di porosità. I materiali come acciaio inox 316, vetro temperato e pannelli sandwich in HPL o acciaio preverniciato sono ideali per garantire igiene e durata nel tempo. Anche gli arredi devono essere progettati per evitare la generazione di particolato (low-shedding), con angoli arrotondati, giunzioni saldate e facilità di pulizia. L’impiego di superfici antimicrobiche o trattamenti antibatterici aggiuntivi può rappresentare un vantaggio ulteriore per aumentare la sicurezza microbiologica dell’ambiente.

Prevenzione delle contaminazioni nei sistemi dinamici

Le colture cellulari dinamiche prevedono l’utilizzo di flussi costanti di nutrienti o ossigeno. Questo aumenta il rischio di contaminazione microbica, batterica o chLe colture cellulari dinamiche prevedono l’utilizzo di flussi costanti di nutrienti, ossigeno o agenti di modulazione, spesso veicolati attraverso bioreattori o microcanali. Questo tipo di configurazione, sebbene favorisca la simulazione di ambienti fisiologici realistici, comporta un aumento esponenziale del rischio di contaminazione microbica, batterica o chimica. Di conseguenza, la progettazione della camera bianca deve rispondere a criteri ancora più stringenti, con attenzione sia al layout che alla movimentazione dei fluidi e dei materiali.

Strategie di contenimento e asepsi

Per evitare ingressi accidentali di particolato o microrganismi esterni, le cleanroom devono disporre di:

- Pass box con sterilizzazione UV o H₂O₂, per il trasferimento sicuro di materiali e reagenti;

- Sas di ingresso con air shower, che rimuovono le particelle depositate sugli indumenti del personale;

- Flussi laminari verticali o orizzontali in corrispondenza delle aree critiche di manipolazione;

- Procedure SOP (Standard Operating Procedure) ben definite per l’accesso e l’uscita del materiale biologico.

L’intero ambiente deve essere segmentato in zone a pressione differenziale positiva, per evitare contaminazioni da ambienti adiacenti. La presenza di sensoristica per il rilevamento di cariche elettrostatiche o contaminanti volatili può rappresentare un ulteriore elemento di controllo.

Tutti questi elementi, integrati in un progetto modulare, permettono di costruire un ambiente a contaminazione controllata anche in presenza di flussi dinamici complessi, come accade in protocolli di perfusione o colture in sospensione.

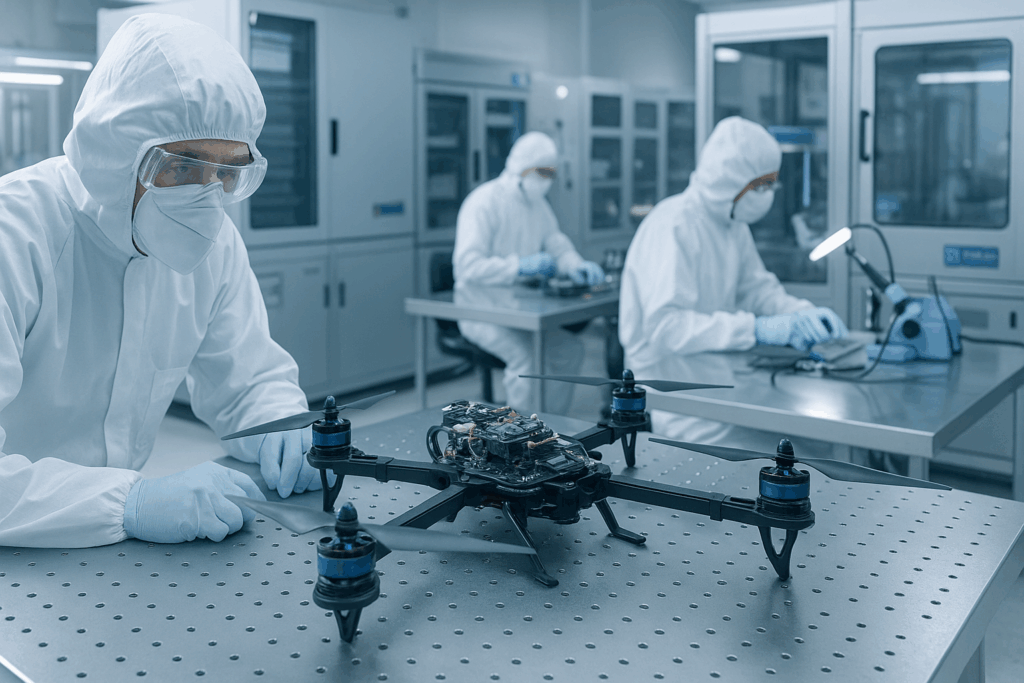

Abbigliamento e protocolli GMP

Il personale addetto alla manipolazione delle colture deve indossare indumenti sterili monouso (camici, guanti, cuffie, calzari) e seguire un protocollo basato sulle Good Manufacturing Practice (GMP). Questo riduce drasticamente l’introduzione di particelle e microrganismi all’interno della zona critica.

Ogni operatore deve seguire un percorso di formazione specifico sull’igiene, la vestizione corretta e la manipolazione in asepsi. La tracciabilità dei movimenti, dei lotti e delle condizioni ambientali rappresenta una garanzia aggiuntiva per l’integrità dei campioni e la ripetibilità sperimentale.

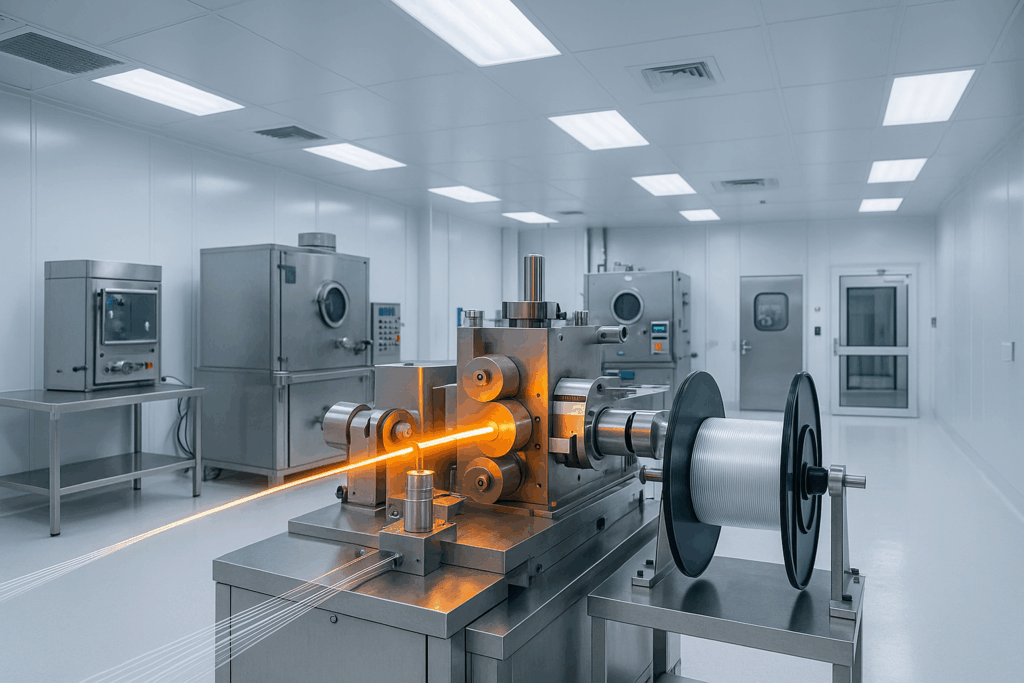

Integrazione con bioreattori e incubatori sterili

I bioreattori da laboratorio utilizzati per la crescita di organoidi o strutture cellulari 3D devono funzionare in perfetta sinergia con l’ambiente che li ospita. Non si tratta solo di installare dispositivi all’interno di uno spazio sterile, ma di integrarli in un ecosistema produttivo controllato, dove ogni parametro è gestito con precisione. La progettazione della camera bianca deve quindi considerare connettività, logistica, manutenzione e sicurezza dei dispositivi integrati.

Installazione in ambienti controllati

Bioreattori e incubatori devono essere collocati in aree classificate secondo la tipologia di coltura, preferibilmente in zone a flusso laminare o con pressione differenziale positiva. Vanno alimentati con gas e liquidi purificati, distribuiti tramite tubazioni certificate, schermate e facilmente sanificabili. Le linee di servizio — CO₂, O₂, H₂O, azoto — devono attraversare le pareti tramite passaggi sigillati e ispezionabili, progettati per evitare interruzioni della classe ISO e semplificare le operazioni di pulizia.

Inoltre, i dispositivi devono essere posizionati in modo ergonomico, per consentire un facile accesso all’operatore, evitare zone d’ombra nella ventilazione e minimizzare l’ingombro nelle aree critiche. Tutte le superfici dei macchinari devono essere compatibili con i detergenti utilizzati nei cicli di sanificazione.

Automazione e monitoraggio remoto

La nuova generazione di bioreattori prevede sistemi di automazione connessi a software SCADA, piattaforme di controllo remoto o data logger centralizzati. La cleanroom deve quindi essere predisposta per:

- Connessioni LAN schermate o Wi-Fi medical grade, compatibili con ambienti ad alta sterilità;

- Prese elettriche certificate, con grado di protezione IP adeguato e sistemi di back-up in caso di blackout;

- Monitor interni a tenuta stagna, che consentono il controllo dei parametri senza uscire dall’ambiente sterile.

L’interconnessione tra dispositivi e sistema di monitoraggio ambientale permette di rilevare tempestivamente deviazioni nei parametri critici (temperatura, pH, flussi, contaminazioni), migliorando la sicurezza e la qualità del processo.

Validazione periodica e calibrazione

Ogni strumento inserito nella camera bianca deve essere sottoposto a una procedura rigorosa di validazione, in linea con le linee guida GMP Annex 1, per garantire il rispetto degli standard di purezza e sicurezza. Le attività includono:

- Calibrazione regolare dei sensori interni (temperatura, gas, umidità),

- Controlli funzionali periodici, con documentazione tracciabile,

- Piani di sterilizzazione compatibili con i materiali del dispositivo (autoclave, H₂O₂, peracidi),

- Procedure di contenimento in caso di guasto o contaminazione sospetta, che prevedano l’isolamento del dispositivo senza compromissione dell’ambiente circostante.

Una progettazione orientata alla manutenzione facilita anche la sostituzione rapida dei componenti, riducendo i tempi di fermo macchina e ottimizzando i cicli produttivi.

Applicazioni in medicina rigenerativa e farmacologia

Le camere bianche per colture cellulari 3D e organoidi si stanno affermando in diverse aree ad alta specializzazione scientifica. Tra queste, la medicina rigenerativa e la farmacologia sono le più sensibili all’ambiente di coltura.

Terapie cellulari avanzate

Gli organoidi derivati da cellule staminali sono sempre più usati per la creazione di tessuti epatici, renali e intestinali. La riproducibilità dei risultati richiede un ambiente sterile con controllo costante di:

- temperatura

- umidità

- ossigenazione

- assenza di contaminanti

Le cleanroom garantiscono il livello di purezza necessario per validare i risultati su scala clinica.

Screening farmacologico su organoidi

Nel settore drug discovery, gli organoidi replicano fedelmente la risposta di organi umani a nuovi composti. Questo consente di eseguire test più realistici e ridurre l’uso di modelli animali. Tuttavia, anche in questo contesto la contaminazione ambientale potrebbe alterare i dati e invalidare la ricerca.

L’integrazione tra camere bianche, software di monitoraggio e piattaforme robotiche di manipolazione cellulare consente test multipli su microsistemi organoidi in condizioni assolutamente controllate.

Ricerca oncologica e personalizzazione delle terapie

I tumoroidi—organoidi derivati da biopsie tumorali—vengono utilizzati per testare la sensibilità a specifici chemioterapici, facilitando la personalizzazione delle cure. La creazione di un ambiente sterile per il mantenimento e l’osservazione di queste strutture cellulari permette l’identificazione del farmaco più efficace con la massima accuratezza.

Conclusioni

Le camere bianche per colture cellulari 3D e gli organoidi non sono semplici ambienti puliti, ma veri e propri ecosistemi controllati dove la biologia incontra l’ingegneria. Ogni elemento—dalla qualità dell’aria alla logistica dei flussi di materiale—contribuisce al successo delle attività di laboratorio e alla sicurezza dei risultati.

Investire nelle camere bianche per colture cellulari 3D e organoidi progettate su misura per questi processi avanzati significa:

- Ridurre il margine di errore sperimentale

- Garantire la sicurezza e la conformità normativa

- Accelerare il passaggio dalla ricerca al trattamento clinico

Phamm Engineering mette a disposizione un team esperto nella progettazione, costruzione e certificazione di cleanroom modulari, flessibili e conformi agli standard più rigorosi del settore.