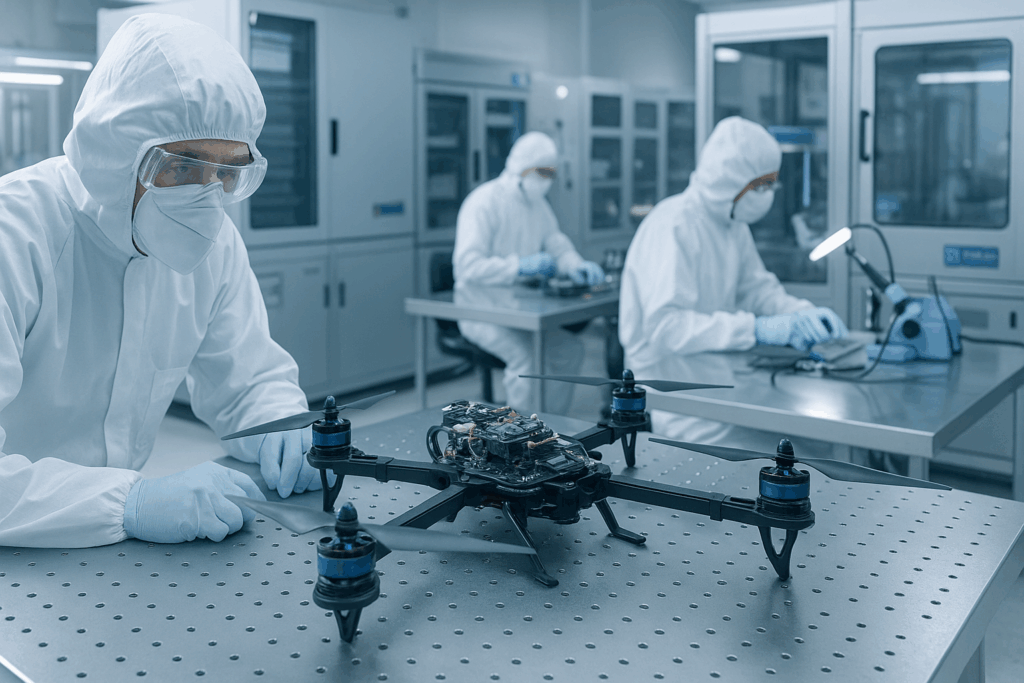

I microdroni e i sistemi UAV (Unmanned Aerial Vehicle) ad alta precisione rappresentano una delle frontiere più avanzate della tecnologia aerospaziale, medicale e della sicurezza. Sono dispositivi compatti, intelligenti e sempre più integrati con componenti microelettronici, sensori ottici e sistemi di navigazione evoluti. Per garantirne l’affidabilità e la funzionalità, è fondamentale che ogni fase della loro produzione avvenga in ambienti a contaminazione controllata. Le camere bianche per microdroni offrono condizioni ideali per l’assemblaggio e il collaudo di componenti delicatissimi, sensibili anche alla più piccola particella.

In questo articolo approfondiremo il ruolo cruciale delle cleanroom nella microelettronica dei droni, i requisiti di pulizia specifici per sistemi UAV e le tecnologie necessarie per l’integrazione di sensori ottici e componentistica avanzata.

Importanza degli ambienti controllati nella microelettronica dei droni

La miniaturizzazione della tecnologia UAV ha reso indispensabile la produzione in ambienti protetti. I microdroni integrano schede elettroniche multilivello, moduli GPS, IMU (unità di misura inerziale), antenne ad alta frequenza, sistemi di comunicazione wireless, motori brushless miniaturizzati e circuiti di alimentazione compatti, il tutto all’interno di spazi estremamente ridotti e soggetti a elevati livelli di sollecitazione.

In contesti produttivi convenzionali, anche minime quantità di polveri, umidità o cariche elettrostatiche possono compromettere la funzionalità di questi componenti, causando errori di trasmissione, cortocircuiti, malfunzionamenti sensoriali o degrado precoce delle saldature.

In particolare, i rischi includono:

- Riduzione della precisione nei circuiti stampati (PCB), dove la presenza di contaminanti può generare microcortocircuiti o resistenze anomale;

- Difetti nelle saldature a montaggio superficiale (SMT), che richiedono pulizia estrema per garantire la coesione tra chip e substrato;

- Danneggiamento dei sensori MEMS (Micro-Electro-Mechanical Systems), che risentono fortemente delle micro-particelle in sospensione e delle variazioni di umidità;

- Malfunzionamenti nei microconnettori, soggetti a corrosione o a errata trasmissione di segnale se esposti a contaminanti.

Per prevenire queste criticità, la produzione avviene all’interno di camere bianche per microdroni classificate ISO 5, ISO 6 o ISO 7, a seconda del tipo di processo. Le attività di assemblaggio, ispezione ottica e collaudo vengono condotte in zone a maggiore classe di purezza, mentre la logistica pulita e il pre-assemblaggio possono avvenire in aree a classificazione più ampia.

I requisiti ambientali fondamentali includono:

- Temperatura costante tra 20°C e 22°C, per evitare dilatazioni termiche dei materiali e garantire stabilità nelle saldature e nei test;

- Umidità relativa tra 45% e 55%, essenziale per evitare l’accumulo di cariche elettrostatiche (ESD) che potrebbero danneggiare i circuiti;

- Filtrazione HEPA H14 o ULPA, in grado di rimuovere particelle con diametro ≥ 0,3 micron, assicurando un’aria pulita anche nelle fasi più sensibili;

- Flussi d’aria laminari verticali o orizzontali, progettati per creare una corrente costante e uniforme che spinge le particelle verso i filtri senza turbolenze.

Oltre ai parametri atmosferici, è cruciale l’utilizzo di materiali specifici per l’allestimento interno:

- Pavimenti antistatici conduttivi, che disperdono le cariche accumulate dai movimenti degli operatori o degli strumenti;

- Arredi in acciaio inox satinato, facilmente sanificabili, con angoli arrotondati e saldature a filo continuo per evitare zone di accumulo;

- Materiali a basso rilascio particellare, come polimeri tecnici o rivestimenti epossidici, utilizzati per rivestimenti e superfici operative.

In sintesi, ogni dettaglio dell’ambiente di produzione — dall’aria che circola al tipo di guanti indossati dagli operatori — incide direttamente sulla qualità, affidabilità e durata del microdrone prodotto. Solo un ambiente controllato e costantemente monitorato può garantire la replicabilità dei risultati e la conformità agli standard richiesti nei settori ad alta precisione come l’aerospaziale, il militare e il biomedicale.

Requisiti di Pulizia e Controllo Particellare per Sistemi UAV

La produzione di UAV ad alta precisione comporta un controllo meticoloso delle condizioni ambientali, soprattutto nella fase finale dell’assemblaggio, dove i cLa produzione di UAV ad alta precisione comporta un controllo meticoloso delle condizioni ambientali, soprattutto nella fase finale dell’assemblaggio, dove i componenti vengono integrati con tolleranze dimensionali nell’ordine dei micron. Anche una singola particella fuori controllo può compromettere l’allineamento ottico, ridurre la durata dei componenti elettronici o influenzare la calibrazione dei sensori.

I principali requisiti per le camere bianche in questo ambito includono:

- Classificazione ISO 5 per l’area di assemblaggio dei sensori e ottiche, dove anche minime contaminazioni possono compromettere le prestazioni di acquisizione dati;

- Classificazione ISO 6–7 per la pre-produzione, test elettronici e logistica pulita, ambienti meno critici ma comunque protetti da agenti contaminanti;

- Sistema HVAC con ricambio aria elevato (≥ 240 vol/h in ISO 5), necessario per mantenere la purezza dell’aria anche in presenza di operatori e movimentazioni frequenti;

- Pressione positiva differenziata, per impedire l’ingresso di aria contaminata da locali adiacenti meno controllati;

- Monitoraggio ambientale continuo, con sonde per particolato, temperatura, umidità e pressione, integrate in sistemi di controllo centralizzati con allarmi a soglia.

Un elemento cruciale è la protezione da contaminazioni incrociate: ad esempio, la polvere metallica derivante da lavorazioni meccaniche o da materiali compositi utilizzati nei frame dei droni può aderire ai componenti e danneggiare i microcircuiti. Per questo motivo, è essenziale prevedere:

- Zone di separazione fisica tra reparti (assemblaggio, test, collaudo),

- Pass-box con filtri HEPA, per il trasferimento sicuro dei componenti,

- Docce d’aria ad alta velocità, per la decontaminazione del personale e dei carichi in ingresso,

- Sistemi di ingresso a doppia barriera, che impediscono l’apertura simultanea di porte contrapposte.

Inoltre, l’intero ambiente deve essere sottoposto a validazione periodica secondo la norma ISO 14644-1, attraverso test di conta particellare, integrità dei filtri, ricambio aria e differenziali di pressione. Questo processo assicura il rispetto degli standard internazionali e fornisce tracciabilità completa all’intera filiera produttiva, dalla materia prima al prodotto finito.

Integrazione di Sensori e Componenti Ottici in Cleanroom ISO 5–7

Una delle fasi più sensibili nella costruzione di microdroni riguarda l’integrazione dei sensori ottici e di navigazione. Si tratta di elementi altamente sofisticati come:

- Telecamere ad alta risoluzione per riconoscimento visivo,

- Sensori LIDAR o IR per il rilevamento tridimensionale e notturno,

- Giroscopi e accelerometri MEMS per la stabilizzazione in volo,

- Unità GPS miniaturizzate con alta precisione per la navigazione autonoma.

Questi componenti non tollerano nemmeno il contatto accidentale con particelle ambientali, umidità residua o scariche elettrostatiche. L’assemblaggio deve quindi avvenire in camere bianche per microdroni ISO 5, sotto flussi laminari verticali o orizzontali che generano un “bagno d’aria pulita” sull’area di lavoro, mantenendo una pressione costante e impedendo il deposito di contaminanti.

I banchi di assemblaggio sono dotati di:

- Illuminazione anti-riflesso, per ridurre l’affaticamento visivo durante operazioni di alta precisione;

- Microscopi ottici o digitali, per verificare il corretto posizionamento e la qualità dell’assemblaggio;

- Bracci robotici o manipolatori antistatici, per garantire movimenti precisi e senza contatto diretto;

- Cabine a flusso laminare integrate, che proteggono anche il microambiente operativo.

Ogni sensore viene testato elettricamente e calibrato in tempo reale, con software di collaudo che verifica:

- la risposta all’illuminazione o alla radiazione IR/LIDAR,

- la latenza del segnale e il rumore elettronico,

- l’accuratezza spaziale e temporale,

- la stabilità termica in condizioni ambientali simulate.

Un altro aspetto fondamentale è l’utilizzo di materiali conformi alle norme ESD (ElectroStatic Discharge), per prevenire danni invisibili ma permanenti ai circuiti integrati. Questo vale per guanti, strumenti, contenitori, packaging, pavimenti, piani di lavoro e abbigliamento del personale.

Infine, il personale tecnico che opera in queste cleanroom deve seguire protocolli rigidi di vestizione multistrato, transitare attraverso docce d’aria a doppio stadio, rispettare tempi di permanenza controllati, e sottoporsi a formazione specifica su comportamenti da adottare per non compromettere l’ambiente sterile.

Questi accorgimenti, uniti a una progettazione meticolosa e all’integrazione con sistemi digitali di monitoraggio, permettono di raggiungere l’eccellenza produttiva richiesta nei settori UAV di ultima generazione.

Case Study: Produzione di Microdroni per Settori Medici e di Sorveglianza

Un esempio concreto dell’utilizzo di camere bianche per microdroni riguarda la realizzazione di sistemi UAV per applicazioni medicali e di sorveglianza in ambienti sensibili.

Nel settore medico, i microdroni vengono impiegati per:

- trasporto sterile di campioni ematici,

- ispezione remota in ambienti contaminati o infetti,

- rilievo termico non invasivo in ambienti clinici.

Questi dispositivi devono essere assemblati in ambienti privi di contaminazione microbica, spesso con protocolli ispirati alle norme GMP. Le camere bianche utilizzate in questo contesto integrano:

- aree ISO 6 con zone localizzate ISO 5,

- superfici lavabili con prodotti disinfettanti non volatili,

- registrazione dei cicli di cleaning,

- isolatori o glove box per le fasi più critiche.

Nel settore della sorveglianza e della sicurezza, i microdroni ad alta precisione sono progettati per volare in ambienti chiusi, eseguire missioni silenziose e raccogliere dati sensibili tramite sensori audio/video. I componenti devono garantire:

- resistenza alle interferenze,

- precisione nei movimenti,

- leggerezza e autonomia.

Le camere bianche per microdroni assicurano la perfetta integrazione dei sistemi elettronici, dei materiali compositi e delle antenne interne, riducendo la variabilità di performance e i difetti di produzione.

Conclusione

La produzione di microdroni e sistemi UAV ad alta precisione impone condizioni estreme in termini di pulizia, controllo ambientale e precisione nei processi. Le camere bianche rappresentano l’unico ambiente in grado di soddisfare questi standard, offrendo una soluzione completa per l’assemblaggio e il collaudo di dispositivi miniaturizzati, sensori avanzati e componenti ottici critici.

Dall’elettronica alla sensoristica, dalla sorveglianza alla medicina, i microdroni trovano applicazioni sempre più avanzate e specialistiche. Per supportare questa evoluzione, è essenziale disporre di infrastrutture produttive flessibili, validate e ottimizzate per ogni esigenza specifica.

Progettare una camera bianca su misura per la produzione UAV significa garantire non solo la qualità del prodotto, ma anche la sua affidabilità operativa e la conformità agli standard più esigenti del mercato internazionale.